[シンター剤残渣+タック剤]の除去

~複合有機物の除去効果~

【共同研究'25】マクダーミッド・パフォーマンス・ソリューションズ・ジャパン 様 x ゼストロンジャパン

近年、電子機器の高機能化が進み、高耐熱・大電流・高電圧に対応できる高度な接合技術が求められています。特に、パワーデバイスでは従来のはんだ種では十分な性能を発揮できないケースが増えており、高Pbはんだ、Au/Snはんだなどの適用も可能ですが、環境規制・コストといった観点から、高密度な接合層を形成できる「シンター接合(シンタリング)」の活用が拡大しています。

シンター剤は基本的に「無洗浄」で設計されていますが、高機能性デバイスにおける信頼性確保の観点から「洗浄」が必要とされるケースも多いです。そのため、シンター接合プロセスにおける残渣の適切な除去が重要な課題となっています。特に、シンター剤に加え、接合時の位置固定に使用されるタック剤が混在することで、洗浄の難易度が高まるケースもあります。

本記事では、スプレー洗浄や超音波洗浄を活用した効果的な洗浄方法を検証し、パワーエレクトロニクス向け洗浄剤 VIGON® PE 305N・VIGON® PE 216A の特長と適用事例を紹介します。

▼関連ページ(シンター接合とは?なぜシンター接合に洗浄が必要なのか?などを解説!)

シンター接合(シンタリング)とは?

目次

公開日:、最終更新日:

おすすめ技術資料「焼結接合デバイスで求められる洗浄技術」

- 焼結接合デバイスにおけるコンタミネーションの形成と

残留の影響 - はんだ接合プロセスでの洗浄(フラックス洗浄)との相違点

- シンタリング接合における洗浄剤と洗浄方式の選定

- 効果的な清浄度分析 など

ダウンロード

-

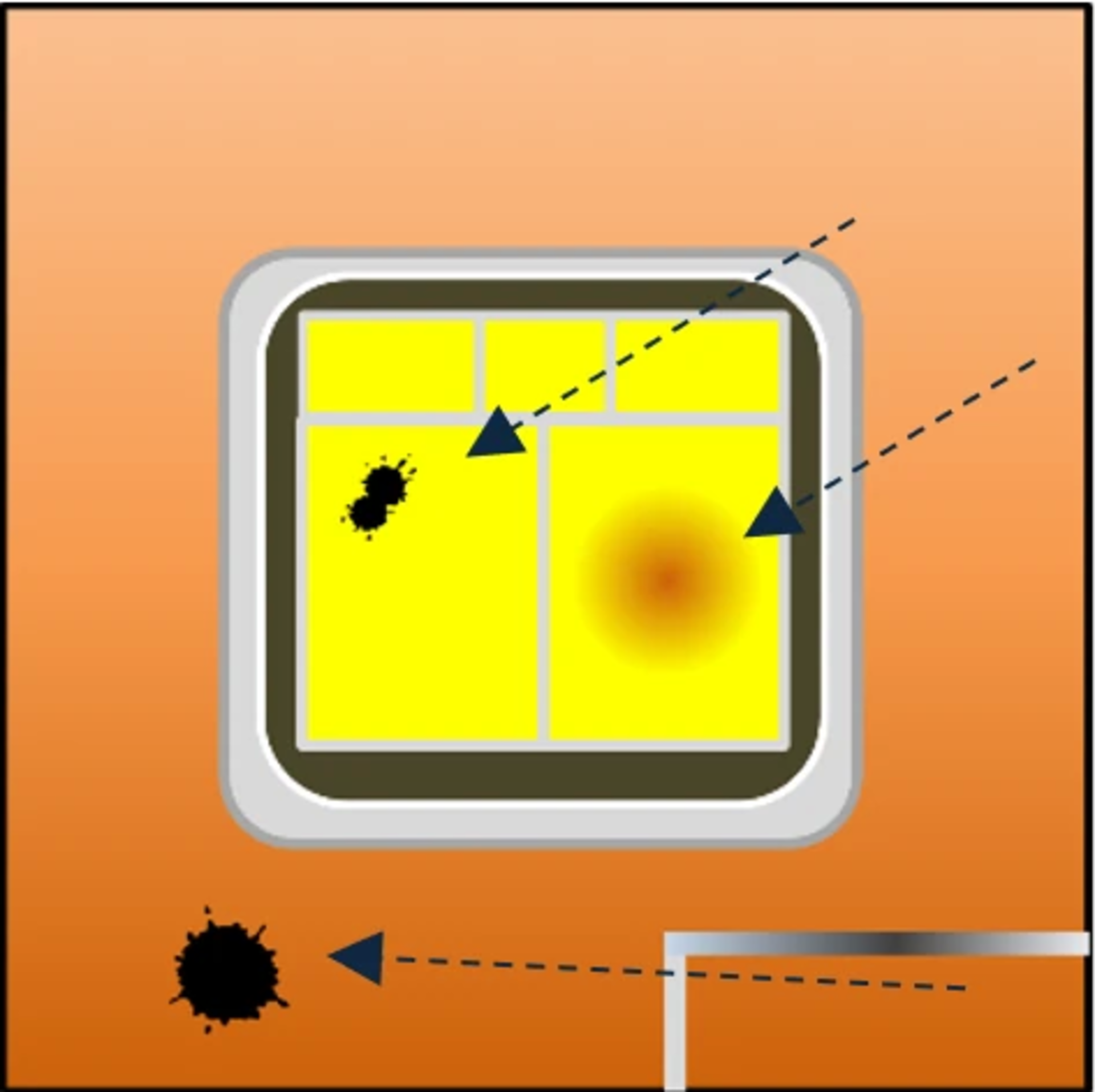

基材表面・ベアチップ表面・セラミックパターンへの有機物の飛散/付着

-

樹脂接合性・ワイヤボンディングへ悪影響

-

AMB/DCB基板への飛散/付着

基板形状の多様化によるタック剤の有効性と洗浄への影響

これまでは基板形状も長方形型で5~7cm程のサイズが多かったのですが、基板のサイズも大型~小型まで多種多用となっており、搭載されるベアチップも同様の傾向にあります。

高精度な接合を求められる場合では、高温焼成や加圧によるプロセスに対応しなくてはなりませんが、小さくて軽いベアチップは治具での固定が困難で、位置ズレが発生すると接合不良の原因になります。

そのため、接合前のチップ固定に「タック剤」のような固定補助剤が必要となるケースがあります。固定補助剤の使用はSMT実装におけるポンドと同様の手法となり、的確な位置に実装物を固定する事ができます。しかし、シンター接合(シンタリング)後には「有機物残渣」として取り扱わなくてはならいないケースも出てきます。仮に除去しようとした場合、タック剤は密着性が高く、高温加圧環境で焼き付けられているため洗浄は困難となります。

料理で例えるならば・・・

▼圧力鍋の焦げ

▼複合材料の焦げ付き

また、ベアチップからはみ出さないようにタック剤の添加量を過不足なく調整した場合、状況によっては保持性に影響が出てしまうのでやや多めに塗布するのがセオリーとなります。

よって、シンター剤由来の有機物とタック剤が組み合わさることで生じる複合有機物は、除去が非常に難しく、適切な洗浄プロセスが不可欠です。

複合有機物の内訳

シンター剤由来:主にグリコールなどの有機溶剤成分/ 樹脂成分

タック剤(ダイの固定):接着成分⇒熱圧着してしまうと除去しにくい

そこで今回、マクダーミッド・パフォーマンス・ソリューションズ・ジャパン 様と共同でタック剤成分を含有した「複合有機物残渣」の洗浄性評価を実施し、適切な洗浄条件の選定と、効果的な除去プロセスについて検証しております。

タック剤を使用した場合でも安心して除去できるプロセスがあれば、気兼ねなくタック剤を使用して安定的にベアチップを接合する事が可能です。

評価条件

サンプル仕様

シンター剤:Argomax® 8022(マクダーミッド・パフォーマンス・ソリューションズ・ジャパン製)

- ダミーチップをDCB基板に実装して評価

- タック剤(DATA® 610)を強制的に添加し過剰条件サンプルを作成

分析装置:SEM-EDS 走査電子顕微鏡

JSM-IT710HR/LA 日本電子製

洗浄剤:VIGON® PE 305N

洗浄条件

液温:65℃

濃度:15%

洗浄時間:5分

外観観察

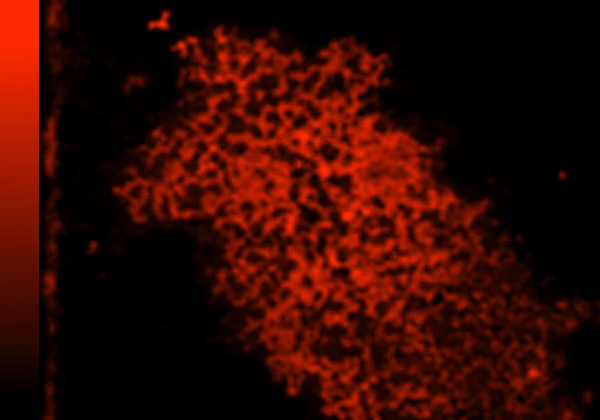

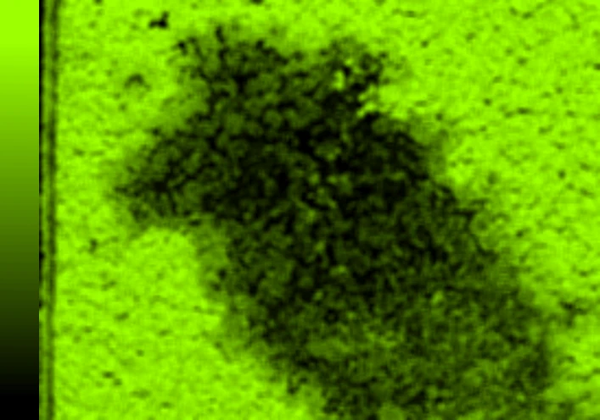

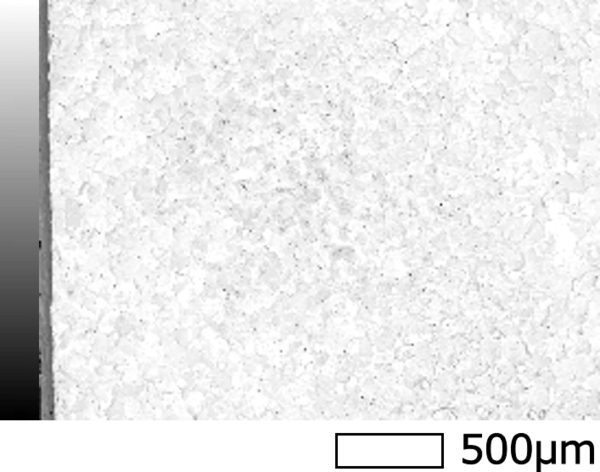

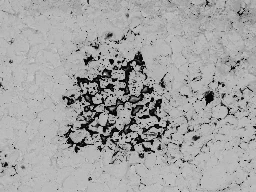

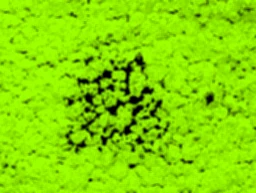

| マイクロスコープ | BED MAP | |

|---|---|---|

| 洗浄前 |

|

|

| 洗浄後 |  |

|

SEMーEDS 元素分析(マッピング)

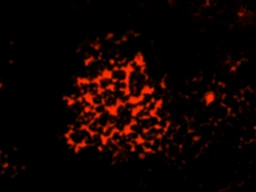

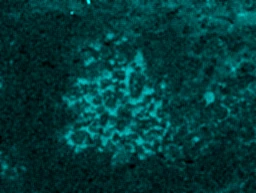

| BED | C-K | O-K | Cu-L | |

|---|---|---|---|---|

|

洗浄前 |

|

|

|

|

|

洗浄後 |

|

|

|

|

洗浄後はC/O分布が低減

Cu表面の影が消失⇒除去効果大!

スプレー方式は「置換性」に優れ表面仕上がり性が抜群!

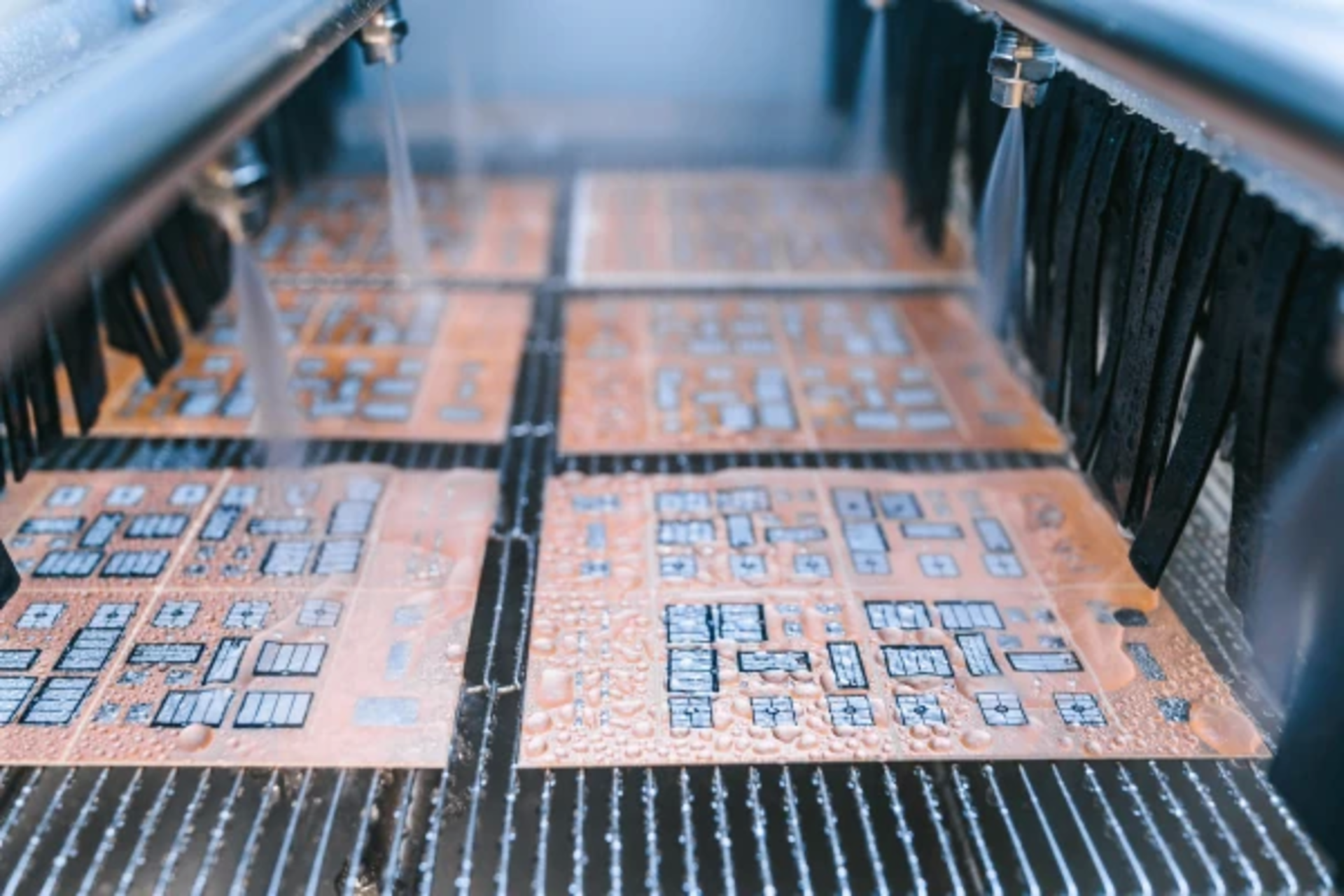

※日本のフラックス洗浄ではあまり一般的ではないスプレー洗浄ですが、日本市場におけるパイオニアとして弊社はスプレー方式の紹介を継続しており、「ゼストロン=スプレー」とイメージを持たれる方も多いと思います。スプレー方式での洗浄は表面の仕上がり性が非常に良く、イオンコンタミネーションの残留も抑えられ、パワーデバイスとの相性は抜群です。

▼スプレー洗浄の様子が分かる動画

VIGON® PE 305N は、パワーエレクトロニクス向けに開発されたスプレー方式・中性の水系洗浄剤(MPC®)です。近年開発された高信頼性、高耐熱性のはんだペースト・フラックスに対応できるように設計されており、フラックス洗浄性に加え、銅の酸化膜除去にも優れており、再酸化防止作用もございます。

したがって、はんだ付け後(ダイアタッチやヒートシンクはんだ付けなど)のパワーモジュール洗浄の用途などに適しています。また、シンター接合におきましても同様の効果が望めます。感作性が高い金属やダイに対して非常に優れた材料適合性を持ち合わせております。

事例2:汎用性の高い『超音波方式』

※シンター接合デバイスの洗浄において、ゼストロンは「スプレー方式」を基軸としておりましたが、お客様からのご要望にお応えするべく、この度、初の超音波方式での評価結果を発表いたします。

洗浄剤:VIGON® PE 216A

洗浄条件

液温:65℃

濃度:15%

洗浄時間:10分

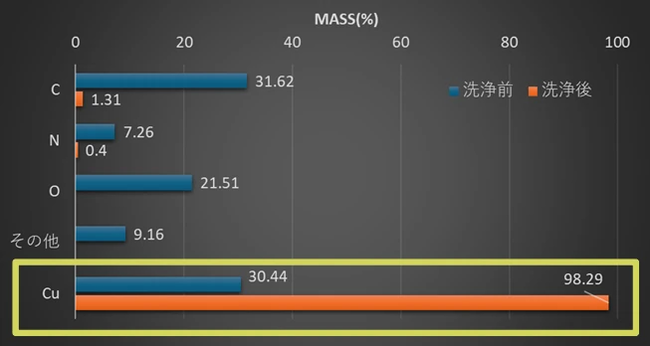

SEM-EDS(元素分析)

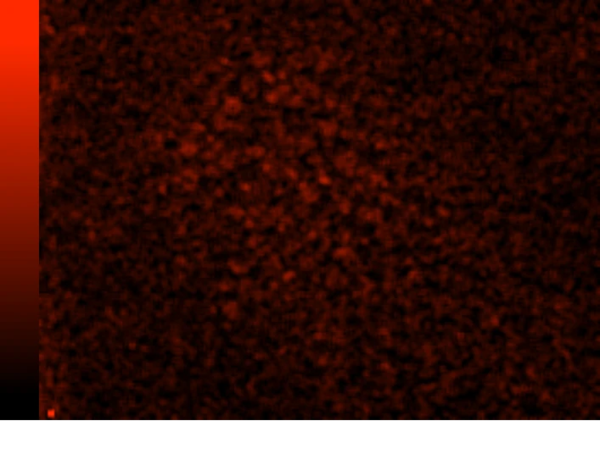

洗浄後はC/Oが低減し、Cuの割合が急激に上昇

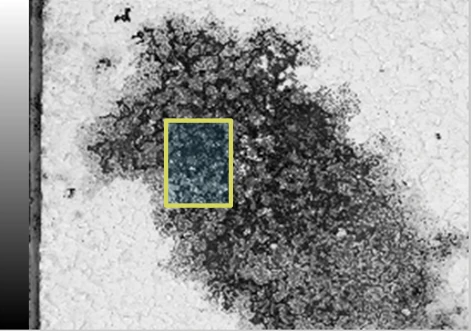

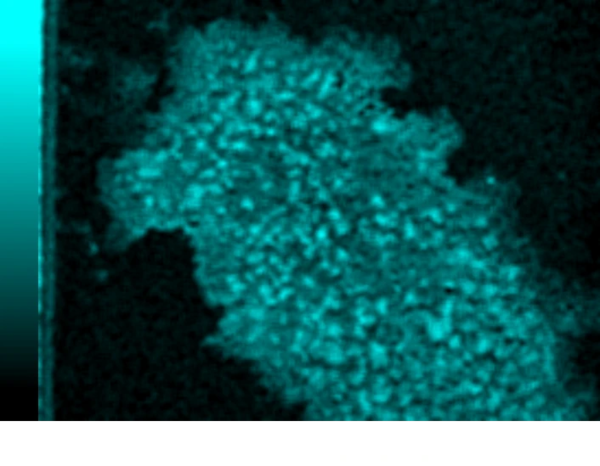

SEM-EDS(マッピング)

| BED | C-K | O-K | Cu-L | |

|---|---|---|---|---|

|

洗浄前 |

|

|

|

|

|

洗浄後 |

|

|

|

|

※BED 洗浄前写真、黄枠内を別途FT-IR / SEM-EDS分析

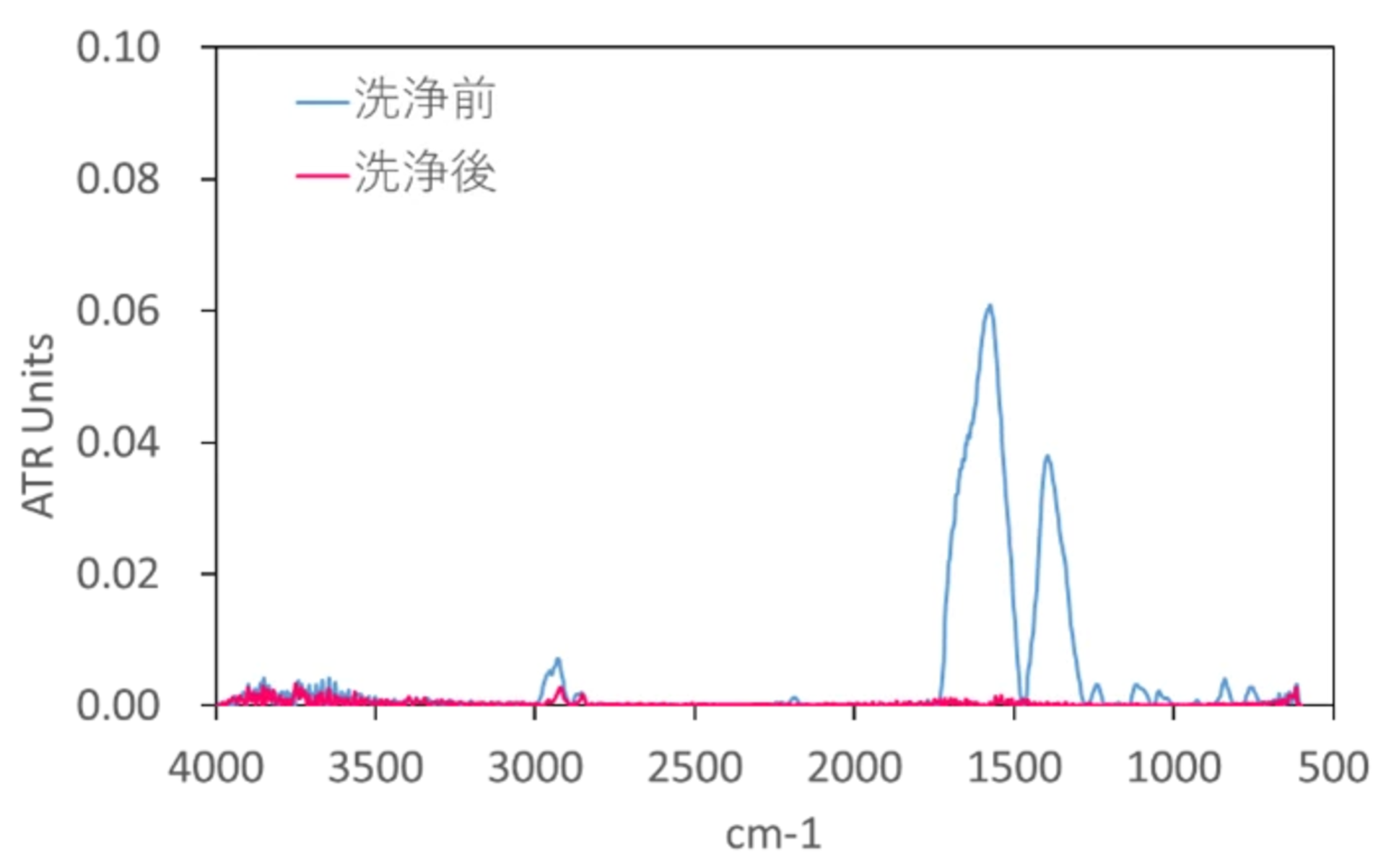

FT-IR(ATR法)

| 洗浄前 |  |

| 洗浄後 |  |

タック剤固有のスペクトルの消失を確認

タック剤は無色透明であり、固着している有機物残渣は複合物となっているため精査が必要となります。

FT-IRとSEM-EDSを併用した評価検証から化学的にもタック剤成分は除去できたと言えます。

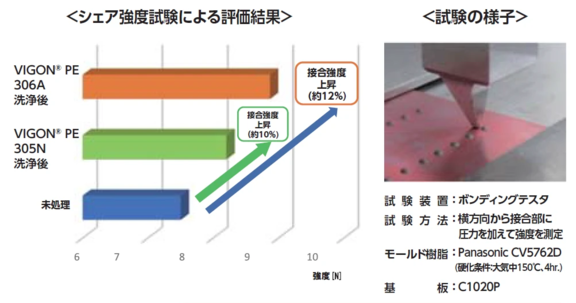

VIGON® PE 216A は、スプレー方式を前提に設計されましたが、超音波方式にも転用可能なアルカリ性の水系洗浄剤です。ダイアタッチ後やヒートシンクはんだ付け後のパワー半導体、特に DCB などのパワーモジュールからのフラックス除去に優れています。さらに、摩擦圧接やはんだ付け前のリードフレームに付着した潤滑油や加工液も除去することもできます。VIGON® PE 305Nと同様に材料適合性と銅酸化膜除去に優れており、次工程のワイヤボンディング/接着ボンディングやモールディングなどの作業向上をはかるため、最適な表面状態を形成する事が可能です。

・タック剤を含めた複合有機物の除去

・銅酸化物の除去

・再酸化防止効果

・後工程の「接合」に適した表面形成

▶洗浄処理により、適切な表面状態の形成⇒接合強度の向上!

洗浄でのお困りごとやトラブルがある場合、またこれから洗浄を始めたい場合は、ゼストロンにぜひご相談ください。

ゼストロンのテクニカルセンターには、インライン・バッチ式のスプレーや噴流、超音波装置をご用意しておりますので、弊社エンジニアよりお客様のワークに合った洗浄剤・洗浄方式を見つけるサポートをいたします。

また、洗浄テストと並行しながら分析センターにて清浄度を化学的観点から分析し、テスト終了後には、推奨プロセスなどの詳細を記載したテクニカルレポートを提出させて頂きます。

洗浄テストをご希望の方は、ぜひご依頼ください。

【共同研究:マクダーミッド・パフォーマンス・ソリューションズ・ジャパン 様】

原因究明から洗浄まで

分析力で進化するフラックス洗浄剤メーカー

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。