フラックス洗浄方法の種類と選び方

スプレー・超音波・噴流の原理と選定基準を徹底解説

フラックス洗浄プロセス構築のうえで、最適な洗浄剤×洗浄方式の組み合わせを選択することは非常に重要です。

本記事では、電子基板やパワーモジュールなどの実装後工程における代表的な洗浄方式(スプレー/シャワー・超音波・噴流)の原理・特徴・選定基準を解説します。

また、洗浄方式に制限のない、スプレー・超音波・噴流洗浄方式に対応可能な最新水系洗浄剤や、洗浄工程の設計・選定のポイントも紹介します。

目次

1. フラックス洗浄とは

Q.フラックス洗浄をしないとどんな問題が起こるのか?

2. フラックス洗浄方式の種類と特性

洗浄方式別のメリット・デメリット【まとめ】

2.1 スプレー(シャワー)洗浄

2.1.1 バッチ式スプレー・インライン式スプレー洗浄機の概要

2.1.2 特性:液置換性に優れる(他方式との比較)

2.1.3 国内外のスプレー洗浄事情

2.2 超音波洗浄

2.2.1 超音波洗浄の概要

2.2.2 周波数によって性質が異なる

2.2.3 気を付けるポイントは出力効率

2.2.4 洗浄剤の種類が超音波洗浄の特性に与える影響

2.3 噴流洗浄の特徴と適用範囲

3. 洗浄方式の選定ポイントと選定フロー

Q. 洗浄工程選択(洗浄剤×方式)はなぜ重要?

Q. 洗浄方式を選ぶ際の基本項目とは?

洗浄方式の選定フロー

4. スプレー(シャワー)・超音波・噴流に対応可能な新型水系洗浄剤

5. 洗浄テスト・洗浄プロセス構築・分析サービス

公開日:、最終更新日:

おすすめ資料「洗浄機構の見直し」

- フラックス洗浄が難化している要因を知りたい

- 構造が複雑なワークの洗浄方法を知りたい

- 噴流方式とスプレー/シャワー方式の違いを知りたい

資料ダウンロード

1.フラックス洗浄とは

フラックス洗浄とは、実装後のプリント基板、パワーモジュール、半導体パッケージ、リードフレームなどを保護しながらフラックス残渣(コンタミ)を除去することです。

Q.フラックス洗浄をしないとどんな問題が起こるのか?

A. 高度の無洗浄技術が浸透している日本では90%以上の電子デバイスは洗浄が不要とされています。

しかし高信頼性が求められる分野では、フラックス残渣が要因となってマイグレーションの発生やモールディングの密着不良、絶縁抵抗不良などの不具合が生じており、用途に応じた適切な洗浄が求められます。

※関連記事

フラックス洗浄とは?

2.フラックス洗浄方式の種類と特性

フラックス洗浄(基板洗浄)で代表的な方式は、スプレー(シャワー) ・超音波・噴流です。

他にもコ・ソルベントや真空、遠心分離などの方法があります。今回は代表的な3つの方式についてご紹介します。

洗浄方式別のメリット・デメリット

| スプレー(シャワー) | 超音波 | 噴流 | |

|---|---|---|---|

| メリット | ・一定の物理力を得られる ・物理力の調整が容易 ・液置換性に優れる |

・微細な部分までの洗浄効果が大きい ・出力調整により物理力の調整可能 |

・一定の物理力が得られる ・洗浄対象物に対しての影響が軽微 |

| デメリット | ・角度や形状の調整が不可欠 | ・部材に対してもアタック ・液音制御が必要となる ・超音波で破壊される部品あり |

・よどみが発生しやすく、細部までの洗浄が困難 |

| 物理的特性 |  |

|

|

| 懸念点 |  |

|

|

2.1 スプレー(シャワー洗浄)

スプレー洗浄は、洗浄液自体が物理力(運動エネルギー)を持ち、ご紹介する方式の中で唯一洗浄剤に常時浸漬させない洗浄方式です。そのため、洗浄後ワークを取り出す際に汚れが再付着する可能性が低く、微細部分の洗浄にも効果的です。

加温負荷・化学物質による負荷を低減できるため、樹脂素材の部材保護、金属素材のガルバニック腐食の防止対策としても非常に有効です。

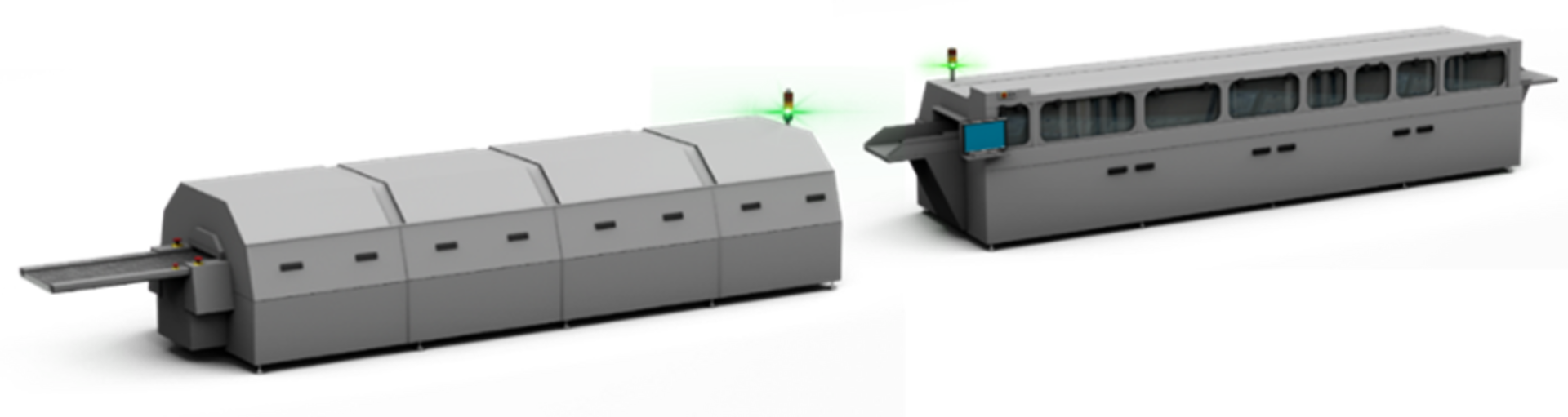

バッチ式スプレー洗浄機

<バッチ式スプレー洗浄機の概要>

- 1日の処理最大目安:500枚程度(基板換算)

- 省スペースで設置可能

- 洗浄機価格:600~2000万円

- 洗浄液の持ち出し量が多い

インライン式スプレー洗浄機

<インライン式スプレー洗浄機の概要>

- 1日の処理最大目安:数千枚~(基板換算)

- 高圧、高速洗浄が可能

- 一定のスペースが必要

- 洗浄機価格:2500万円~

- 洗浄液の持ち出し量が少ない

超音波・噴流洗浄

洗浄機の材質:ステンレス

スプレー洗浄

常に洗浄液は置換されており、イオン濃度は高濃度になりにくい

スプレー停止後は温度が低下

→洗浄作用が低下し、媒体効率も低下

日本:高度技術により昨今はスプレー洗浄が必要な場合も

日本には元来、噴流・超音波を主軸とした洗浄機・洗浄剤として炭化水素・準水系洗浄剤を運用できる高度な技術があり、スプレー方式の洗浄は必要ではなかったといえます。

しかし昨今の超高密度実装の電子デバイス開発・製造現場では、噴流・超音波での対応が難しい洗浄事例が増えており、スプレー方式が必要な場合があります。

海外:生産スピードと効率がより重要視される傾向

海外ではリフローからダイレクトにフラックス洗浄といったように、大量生産する事を前提としてラインが設計されています。手早くフラックス洗浄を行うことは洗浄負荷を下げる点でも有効で、ラインスピードも確保できるためインラインスプレーが多く用いられています。海外市場ではスプレー方式は一般的な洗浄方式として認知されており、弊社お客様の運用形態として50%程を占めています。

*海外ではリフローから洗浄はダイレクトな方式が主流

スプレー洗浄剤に求められる特性はシビア

スプレー方式の洗浄剤は噴流・超音波向けの洗浄剤とは性能要件が大きく異なり、日本市場では新たに莫大な開発費を投じて製品化されなかったことがスプレー方式が普及しなかった一因といえます。

スプレー洗浄に対応するためには加温した際の成分の普遍性、噴霧時の発泡抑制、安全性などの高度技術が必要です。

海外市場ではスプレー方式対応の洗浄剤有無がフラックス洗浄剤メーカーの技術力を問われる1つのパラメータとなっています。

2.2 超音波洗浄の特徴と適用範囲

フラックス洗浄において微細洗浄が必要な場合、日本市場において第一候補となる洗浄方式が超音波洗浄です。

超音波洗浄は、物理的作用(キャビテーションや振動加速度)と化学的作用(洗浄液成分による反応促進)の2つを組み合わせて高精度なフラックス除去を実現します。当社でも超音波が利用できる場合は、コストや運用手法のバランスを考慮した超音波洗浄を推奨しています。

ただし近年、部材保護の観点から超音波洗浄が使用ができないケースも増えています。特に高密度実装デバイスでは液置換性に制限が生じ、十分な洗浄性を確保できない場合もあります。

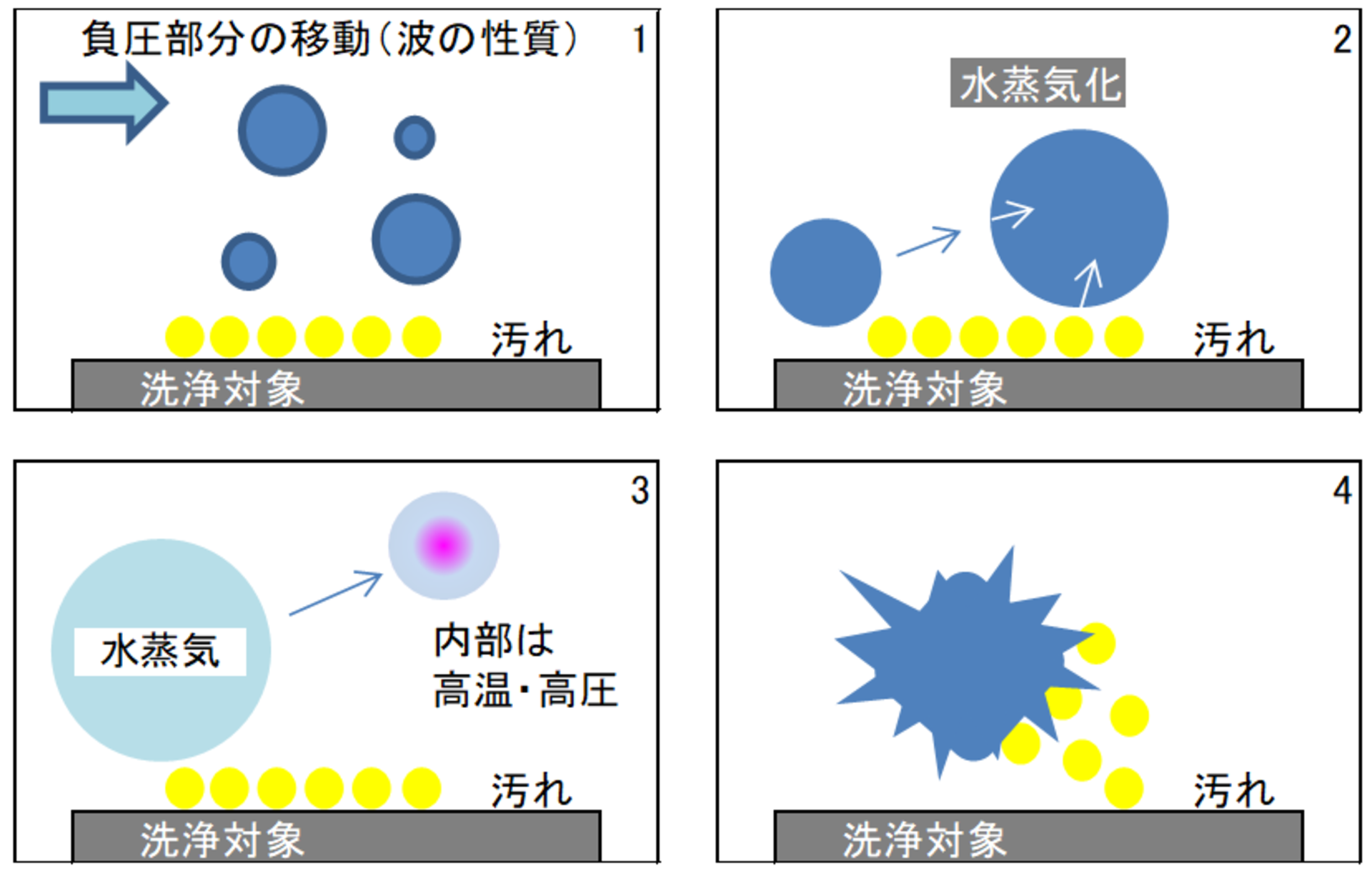

物理的作用・・・キャビテーション、振動加速度、直進流などが、汚れを剥離・分散・乳化させる

化学的作用・・・洗浄液の成分による化学的作用と、超音波による化学反応促進作用が汚れを溶解・分解させる

超音波洗浄の概要

- 1日の処理最大目安:~数千枚まで

- 細かい部分の洗浄にも対応

- 一定のスペースが必用

- 洗浄機価格:数百万円~

- 抜群の洗浄力を有する

超音波洗浄において、蒸気性キャビテーションの有無が重要な分岐点となります。

蒸気性キャビテーションは爆発的な洗浄力を得られ、フラックス洗浄には欠かせない機構となります。波形が緻密となる方が微細部分へのアプローチがしやすい点から、微細部分の洗浄には高周波帯の洗浄が推奨されます。このためデバイスによっては多段周波数による洗浄や多方向からの超音波照射を組み合わせることで、キャビテーション強度と浸透性の両立を図ることが重要となります。

すなわち、洗浄対象の形状や付着物の性状に応じて、最適な周波数帯・出力・照射方式を選定することが、高品質な洗浄プロセス構築の鍵となります。

キャビテーションによる洗浄(蒸気性)

15~50kHz帯(低周波数領域)

- 蒸気性キャビテーション:主に周波数で発生

(物理エネルギー大)

(水蒸気が圧縮されている状態)

- 気体性キャビテーション:全周波数で発生

(高温・高圧の液体が圧縮されている状態)

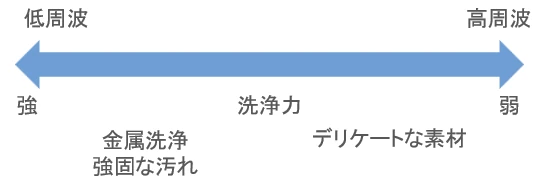

低周波と高周波の特徴

低周波  |

・波長が長く、浸透力が高い |

|

高周波 |

・波長が短く、表面に作用しやすい ・分子の振動を発生させやすい |

適用周波数例

2.2.3 超音波洗浄で気を付けるポイントは出力効率:

W(出力)/ L(容積)という考え方

フラックス洗浄を目的とした超音波洗浄において、注意すべきポイントのひとつが出力効率です。

洗浄槽の容積が大きい場合、大きな超音波振動子が必要となり、出力が高いほど相対的に洗浄力も向上します。これは、大きな浴槽を温める際にボイラーのパワーが必要になるのと同じ理屈です。

弊社では、洗浄効率とコストのバランスを考慮し、10 W/L以上の出力設計を推奨しています。適切な出力効率を確保することで、微細部や高密度実装基板においても高品質なフラックス洗浄が可能となります。

超音波洗浄方式は、使用する洗浄剤の種類によって洗浄性能や特性が大きく変わります。

フラックス洗浄では、従来の炭化水素系洗浄剤に加え水を含有する準水系洗浄剤が用いられることも多く、洗浄対象や付着物に応じた最適な組み合わせが求められます。

このように洗浄剤の特性を考慮した超音波洗浄は微細部のイオンコンタミネーション対策にも効果的で、高信頼性のフラックス洗浄プロセス構築に欠かせない手法です。

| 項目 | 水 |

有機溶剤 |

備考 |

|---|---|---|---|

| 音速(約25℃) | 約1480 m/s | 約1,100~1300 m/s | 水の方が分子結合が強く、音波が速く伝わる |

| 減衰(音の吸収) | 小さい(低減衰) | 大きい(高減衰) | 有機溶剤は粘度や分子構造でエネルギーを吸収 |

| キャビテーション発生 | 発生しやすい・強力 | 発生しにくい・弱い | 蒸気圧の違いにより気泡の崩壊エネルギーが変化 |

| キャビテーションの安定性 | 安定しており均一 | 不安定で局所的 | 気泡が安定しないため洗浄ムラが出やすい |

| 洗浄力(物理的除去力) | 強い | やや弱い | 水系は衝撃波による物理除去に優れる |

| 溶解力(化学的除去力) | 弱い | 強い | 有機汚れ・フラックス除去には有効 |

| 安全性 | 強い(非引火性) | 注意が必要(揮発・引火性あり) | 換気・防爆対策が必要な場合あり |

| 音響伝達効率 | 高い | 中程度~低い | 水の方がエネルギー伝達効率に優れる |

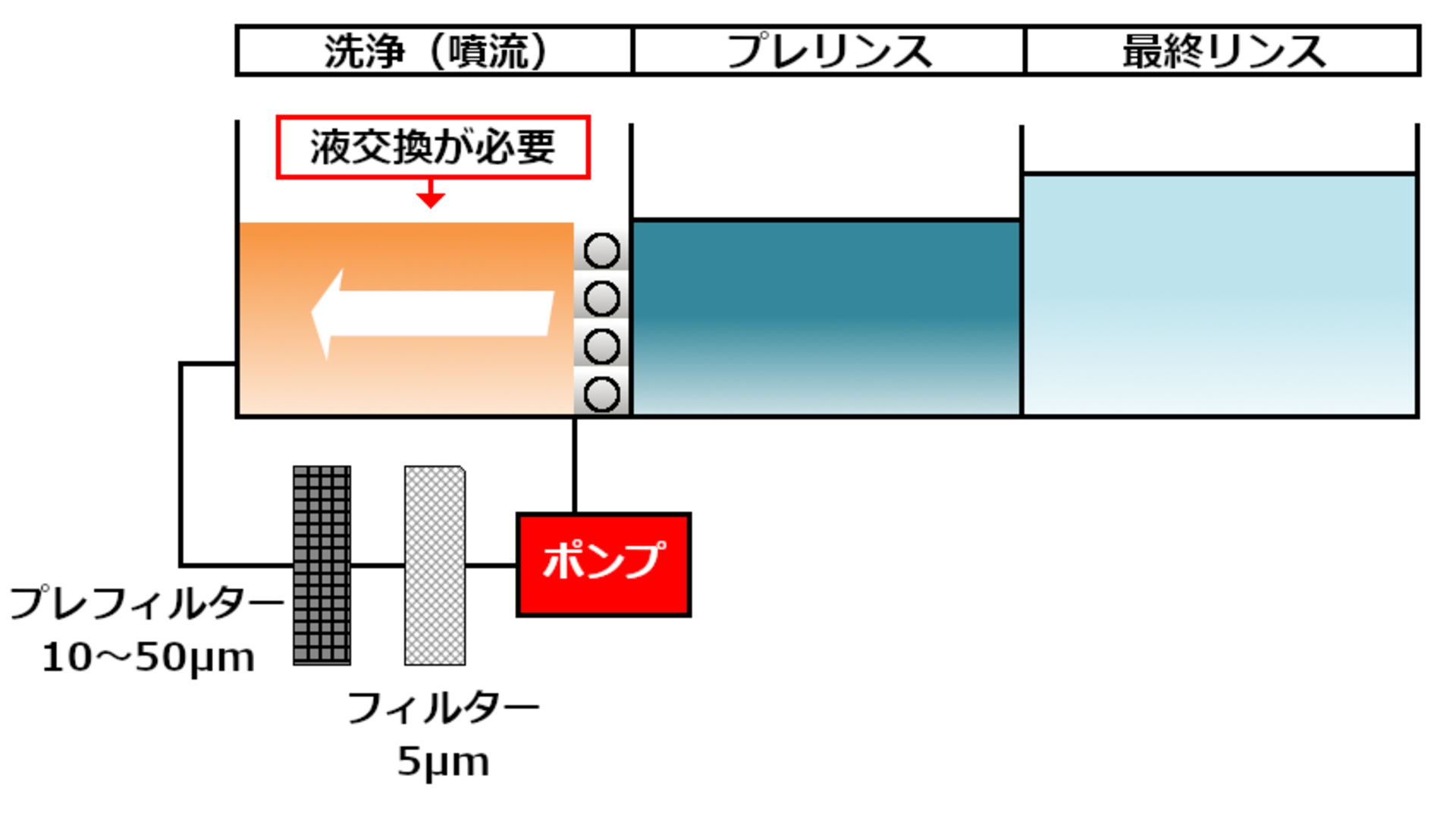

2.3 噴流洗浄の特徴と適用範囲

噴流洗浄は最も汎用性が高い方式で、日本市場においては炭化水素系洗浄剤を用いた噴流方式の洗浄は広く浸透しています。

コストパフォーマンスに優れ、洗浄機も複雑な機構を避けられるため洗浄機寿命も長い傾向にあり長期間の運用が可能となります。ですが、単純な構造の洗浄には問題はないものの、よどみが発生しやすく、高密度実装デバイスのような細部洗浄には不向きといえます。

<噴流洗浄機の概要>

- 1日の処理最大目安:数枚~数千枚まで

- 装置仕様がシンプル

- 一定のスペースが必要

- 洗浄機価格:数百万円~

- 汎用性が高い⇒日本での主流方式

A. 以下3点の理由より最適な洗浄剤x洗浄方式の選択が重要となります。

- 単独では不十分:「洗浄剤だけ」「洗浄装置だけ」では、高密度基板や難溶性はんだペーストの基板洗浄やはんだペースト洗浄に対応が難しい場合があります。

- 洗浄性能の最大化:洗浄剤の化学特性と洗浄装置の物理特性を組み合わせることで、洗浄性能を最大限に引き出せます。

- 高品質と安定生産を両立:最適化された洗浄プロセスにより、高品質な基板洗浄と効率的な生産を同時に実現できます。

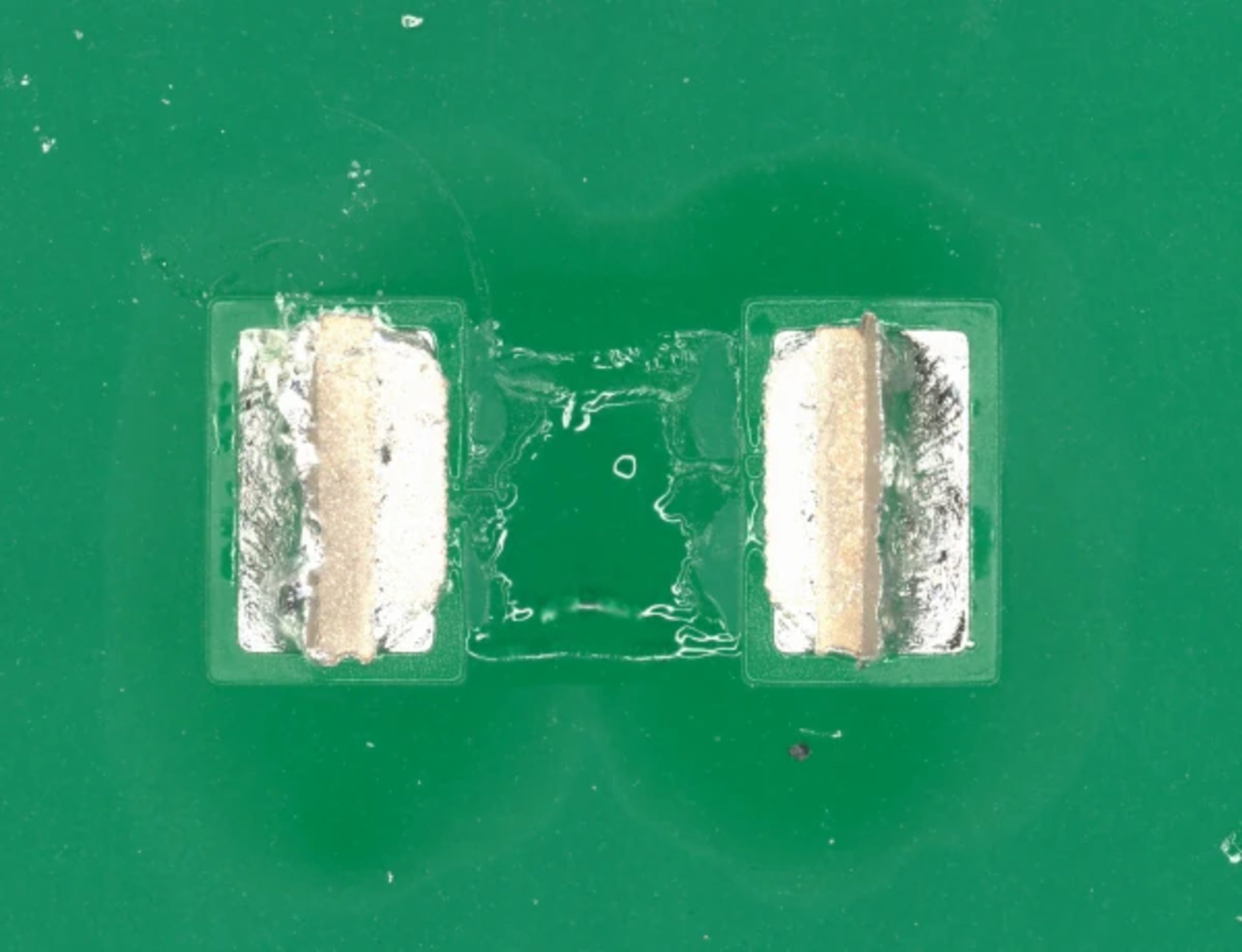

【サンプル基板の仕様】

はんだペースト

耐熱性強化型ハロゲンフリー

評価対象

3216コンデンサ

低スタンドオフ高さ20µm

洗浄方法

超音波

洗浄条件

洗浄液濃度 100%

温度 65℃

時間 10分

洗浄方法

超音波

洗浄条件

洗浄液濃度 100%

温度 65℃

時間 10分

【サンプル基板の仕様】

はんだペースト

耐熱性強化型ハロゲンフリー

評価対象

3216コンデンサ

低スタンドオフ高さ20µm

洗浄方法

スプレー

洗浄条件

洗浄液濃度 15%

温度 65℃

時間 10分

洗浄方法

スプレー

洗浄条件

洗浄液濃度 15%

温度 65℃

時間 10分

VIGON® PE 305N:難溶性物質の洗浄力が高い ✕ スプレー方式:液置換性の効率が高い

→相乗的効果で洗浄性を確保

1 | 目的・清浄度

洗浄の目的、要求される清浄度レベルの確認しましょう。

洗浄タイプ、無洗浄タイプのはんだペーストにより難易度は異なります。

2 | 材料適合性

洗浄に適した部品が使用されているか確認しましょう。

3 | 生産量

洗浄数量によって、設備仕様、ランニングコストが変化します。

4 | ランニングコスト

洗浄剤単価だけでなく、年間でのトータルコストを確認しましょう。

液交換頻度、廃液処理費も影響があります。

5 | 安全性

洗浄剤の法令を確認。海外工場はさらに注意が必要です。日本法令基準では通関できない諸外国もあります。

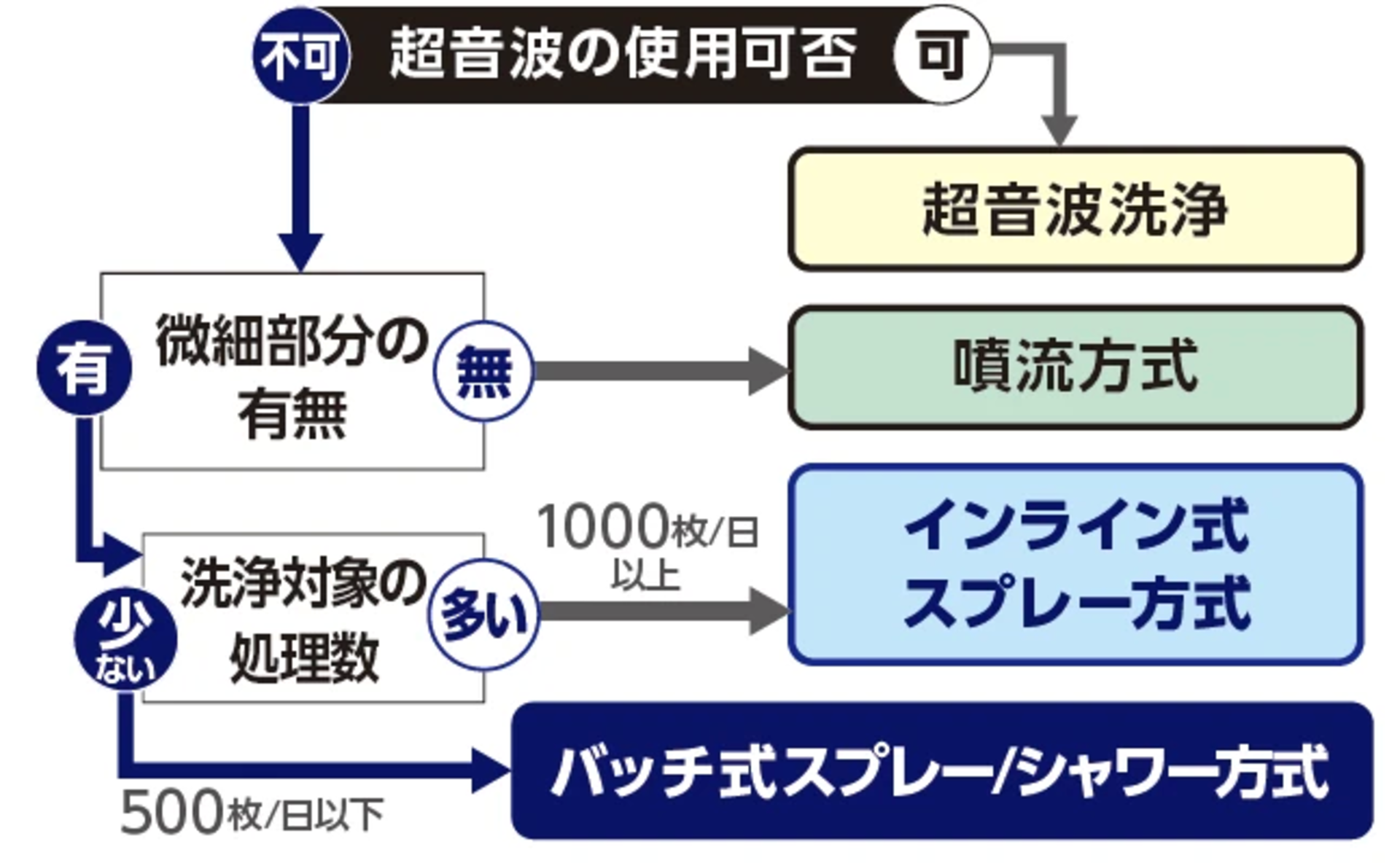

- 超音波の使用可否・・・微細洗浄にも効果が大きく、汎用性が高い洗浄方式ですが、搭載部材との適合性が求められます。

- 微細部分の有無・・・BGA/QFNの下部、SIP/QFP隙間洗浄は噴流方式では困難です。

- 洗浄対象の処理/枚数・・・処理数が多い場合は、インライン式が推奨されます。ランニングコストも低下する傾向があります。

洗浄方法の選び方がわからない場合は?

洗浄テストで効果を確認し、

最適な組み合わせを選択することをおすすめします。

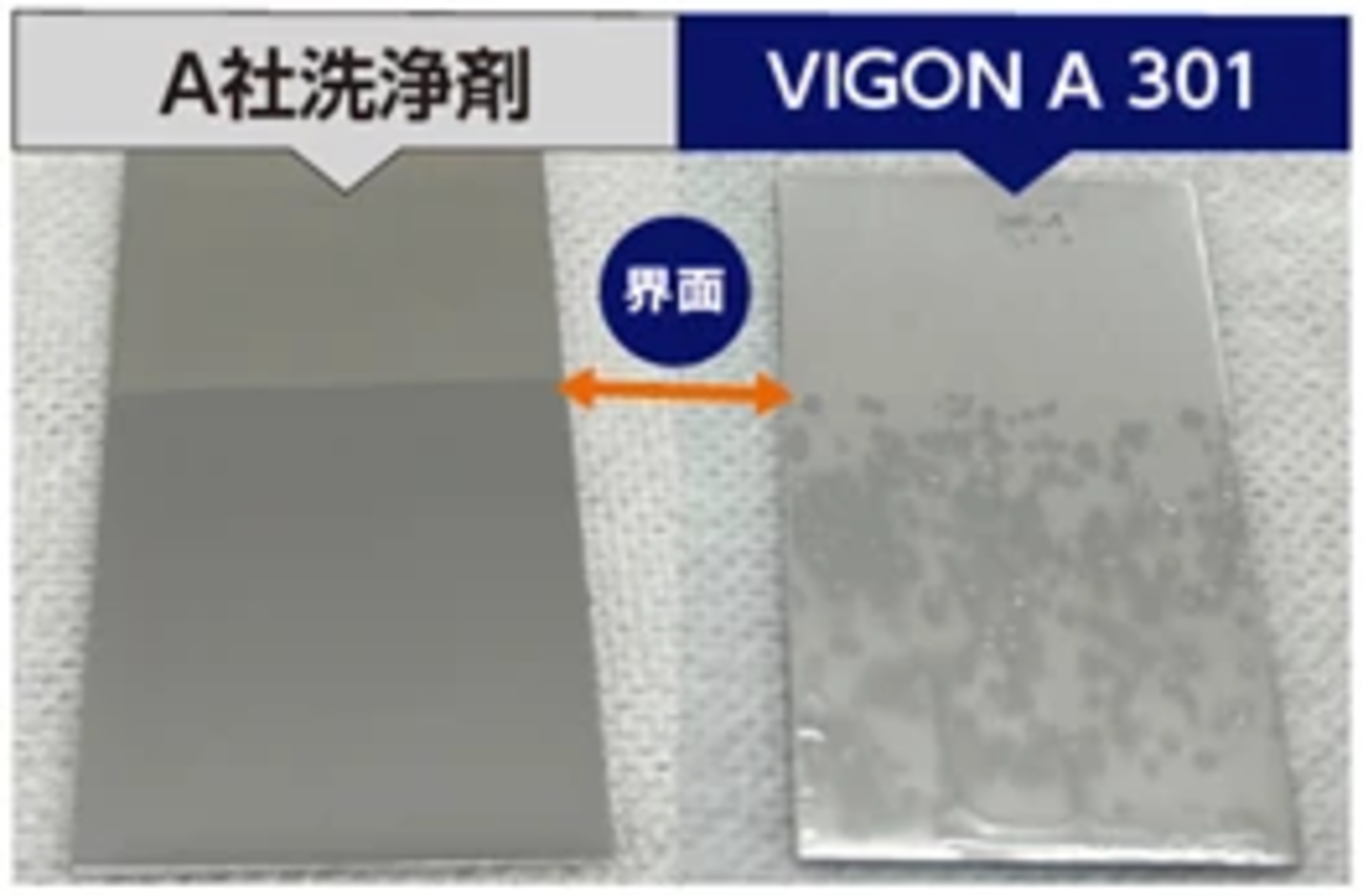

新製品「VIGON® A 301」は、お客様から寄せられた多くのご要望をもとに開発された、次世代型フラックス洗浄剤です。従来の弊社洗浄剤とは一線を画す性能を持ち、スプレー洗浄・超音波洗浄・噴流洗浄など、主要な洗浄方式すべてに対応できる点が最大の特徴です。

フラックス洗浄の分野では、スプレー洗浄技術を強みとする企業としてご評価をいただくこともある弊社ですが、VIGON® A 301はそれに加えて、さまざまな洗浄方式に柔軟に対応できるよう多角的な洗浄アプローチで設計されています。これにより、高密度実装基板でも安定した洗浄性能を発揮します。

- 各洗浄方式に対応可(洗浄剤の安定度が高く均衡性に優れる)

- 引火点なし、低VOC条件で洗浄可 ※中国での予定新基準値にも対応 (VOC:100g/L以下)

- 超高密度実装にも対応可能(低スタンドオフ洗浄10μmも洗浄可)

- リンス性に優れる(fA/フェムトアンペアレベルのリーク電流抑制が求められる高精度洗浄でも対応可)

- 無洗浄タイプのフラックス(ポリマー・アミド含有)の洗浄に対応

- 水溶性フラックスの洗浄にも対応

新製品「VIGON® A 301」は、スプレー・超音波・噴流など主要洗浄方式すべてに対応する水系洗浄剤です。実装条件に応じた最適なプロセス検証をご希望の方は、お問い合わせ下さい。

お問い合わせ VIGON® A 301

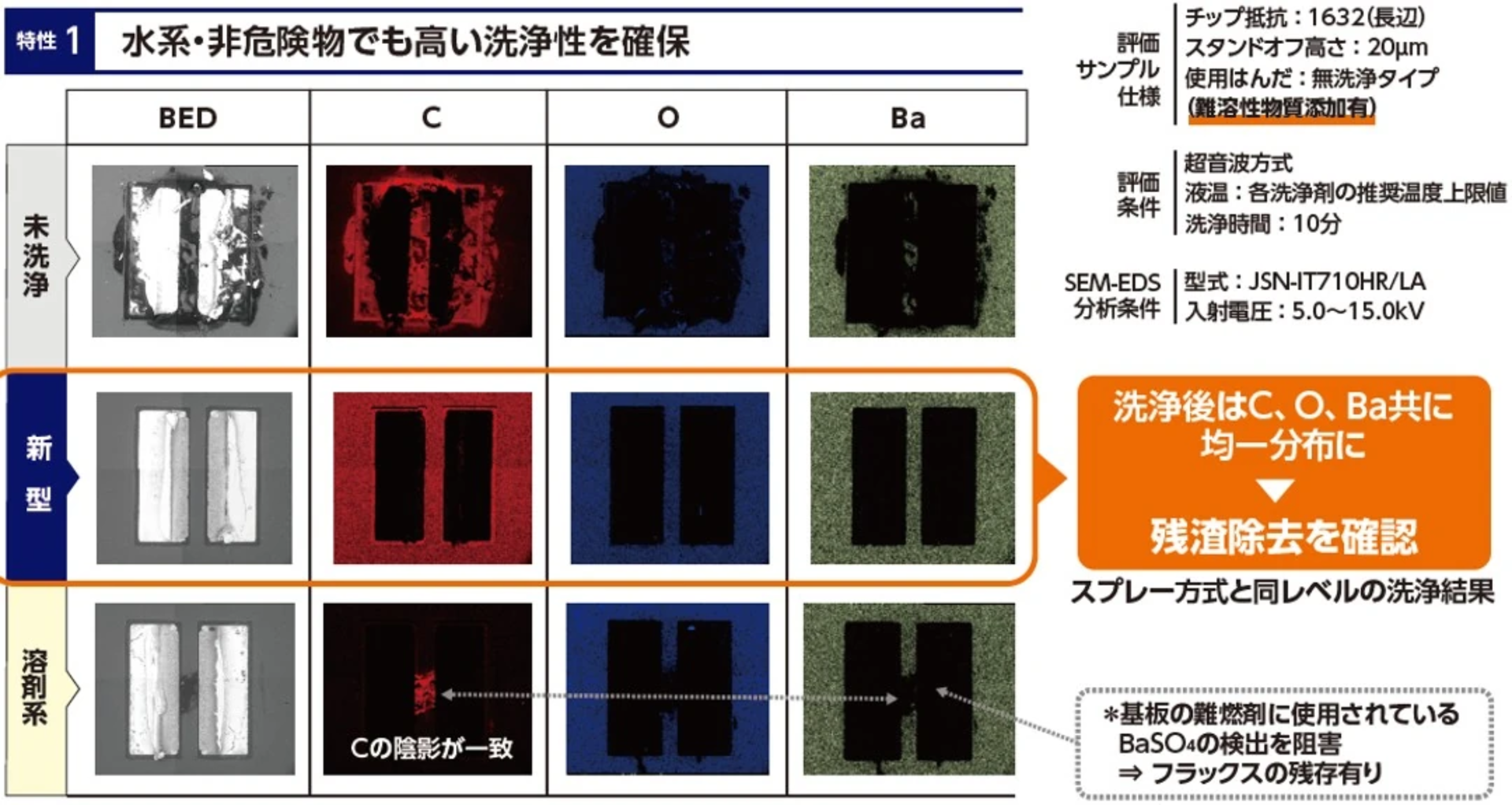

水系・非危険物でも高い洗浄性を確保

安定性の向上で各洗浄方式に対応可(スプレー、超音波、噴流)

未洗浄(角型2012)

無洗浄はんだ:難溶性物質含有)

スプレー洗浄

5分

超音波洗浄

5分

噴流洗浄(スターラー攪拌)

20分

良好なリンス性で低スタンドオフにおける液置換性向上

テスト片:SUS304 液切り:系外静置 1分

現代の基板洗浄では、目には見えない微細なコンタミネーションへの対応や、求められる清浄度レベルの維持が不可欠です。そのため、洗浄剤・洗浄機の選定にあたっては、物理・化学的知見にもとづいた洗浄工程の設計・評価が重要となります。

ゼストロンはフラックス洗浄剤メーカーとしての専門知識に加え、国内外で豊富な実績を持つトータル洗浄プロセスサポートを提供しています。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。