進化するプリント基板(PCB)の種類や用途、今後の発展と重要性を増す洗浄技術を解説

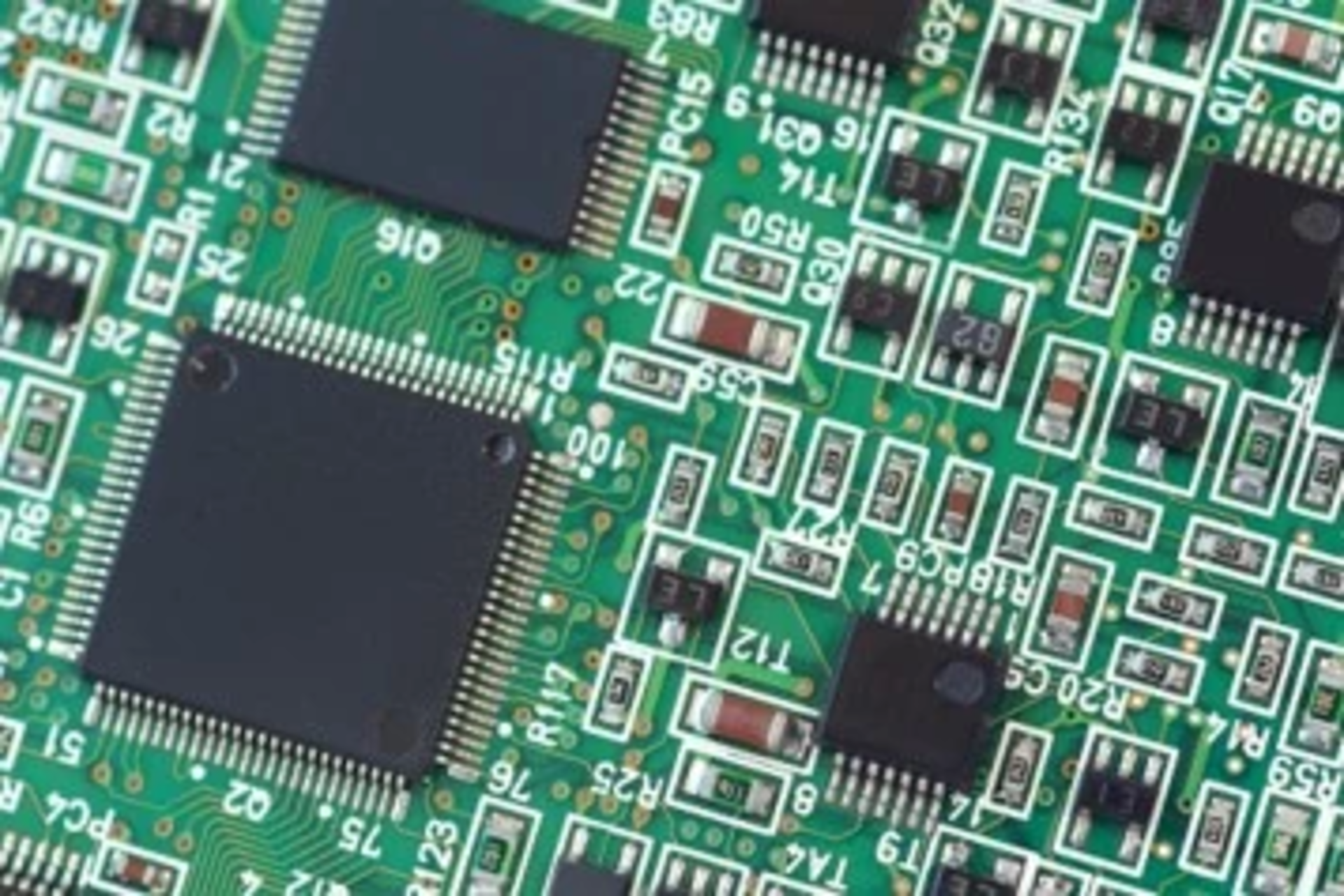

電子機器の心臓部とも言える「プリント基板(PCB:Printed Circuit Board)」は、電子部品を搭載し、電気的に接続するための基盤です。この基板上に形成された微細な配線パターンが電子信号の通り道となり、電子部品ははんだによって固定・接続されます。スマートフォンから自動車、家電、医療機器まで、現代社会のあらゆる技術に欠かせない存在となっています。

今回は、プリント基板(PCB)の主な種類、基板の発展からみえる今後の展望と求められる洗浄技術に関してご紹介します。

目次

1. プリント基板(PCB)の歴史と発展

2. プリント基板(PCB)の種類

2.1 リジッド基板(硬質基板)

2.2 フレキシブル基板(FPC)

2.3 リジッドフレックス基板

2.4 多層基板(Multi-layer PCB)

2.5 セラミック基板

2.6 高周波基板

3. プリント基板(PCB)の今後の展望

3.1 高密度実装技術の進化(HDI・多層基板)

3.2 フレキシブル・ストレッチャブル基板の普及

3.3 高周波・高速通信対応基板

3.4 パワーエレクトロニクス向けの基板

3.5 環境対応・サステナブル基板

3.6 組み込み型部品基板(Embedded Component PCB)

3.7 AI・IoT時代の新アーキテクチャに対応

4.プリント基板(PCB)の発展に伴い求められる洗浄技術とは

4.1 高精度な洗浄への対応力

4.2 洗浄の必要性と清浄度維持の検証

4.3 洗浄工程選択の重要性

4.4 洗浄液x装置の組み合わせ例

4.4.1 50μmバンプ仕様のBGA搭載基板洗浄

4.4.2 10μm以下の低スタンドオフの洗浄(QFN/コネクタ搭載基板+無洗浄はんだ)

5. 難溶性物質にアプローチ可能でイオン残渣除去にも効果的な水系洗浄剤

6. 洗浄ノウハウ・技術資料

公開日:、最終更新日:

おすすめ資料「先端電子部品の洗浄技術

メカニズムと残存汚れの評価法」

- 最先端電子部品の洗浄方法について知りたい

- なぜ洗浄を行う必要があるのかについて知りたい

- 洗浄後の適切な分析方法について知りたい

無料ダウンロード

プリント基板の始まりは第二次大戦以前となり、最初のプリント基板は1936年、オーストリアのPaul Eislerによって開発され、第二次世界大戦中にアメリカ軍が地雷に技術応用したことで注目を集めました。新しいテクノロジーの初期段階の実用例は「軍事」であるのは珍しくありませんが、基板もまた同様です。

その後1950〜1960年代に入ると真空管からトランジスタへと技術が進化する中、プリント基板は量産化され、家電製品への導入が本格化していき、 1980〜1990年代では多層基板と高密度実装が本格始動していきました。これはパソコンや携帯電話の登場により、高密度・高性能な電子基板が求められるようになり、多層基板(多層PCB)の技術が発展した背景があります。

そして2000年代以降からは現在進行形で「小型化」「高機能化」が進み、BGAやフレキシブル基板(FPC)、リジッドフレックス基板などが登場し、スマートデバイスや医療機器を主軸に普及していきました。また、鉛フリーはんだ・無洗浄などの接合材料の革新的な技術も発達し、SDGsに見られるような環境対応技術への高まりが見受けられ、RoHS・IPC規格などが新たに策定され環境・安全面での対応も進化しています。

2.1 リジット基板

| 概要 | リジッド基板は、最も一般的で標準的なプリント基板です。剛性と強度を持ち、幅広い電子機器に利用されています。 |

|---|---|

| 用途例 | コンピュータ、サーバー, 家電製品, 産業機器など |

| 素材 | FR-4(ガラスエポキシ樹脂) |

|

特徴まとめ |

|

2.2 フレキシブル基板(FPC)

| 概要 | フレキシブル基板は、曲げやすく柔軟性に優れた基板で、小型化や可動部分に適しています。スマートフォンやカメラなど、限られたスペースの機器に欠かせません。 |

|---|---|

| 用途例 | スマートフォン, デジタルカメラ, 医療機器 など |

| 素材 | 銅箔+接着層+PI(ポリイミド) 高周波対応:銅箔+LCP(液晶ポリマー) |

|

特徴まとめ |

|

2.3 リジッドフレックス基板

| 概要 | リジッドフレックス基板は、リジッド基板とフレキシブル基板を組み合わせた複合(ハイブリッド)基板です。 剛性と柔軟性を両立し、高耐久性が求められる分野で採用されます。 |

|---|---|

| 用途例 | 航空宇宙分野, 医療機器 |

| 素材 | リジッド基板+フレキシブル基板の複合(ハイブリッド)構造 |

|

特徴まとめ |

|

2.4 多層基板(Multi-layer PCB)

| 概要 | 多層基板は、2層以上の導体層を積層した基板で、内部にも複雑な「配線パターン」を形成することで、限られたスペースに高密度な回路を実装することを可能にします。これにより、コンパクトで高性能な電子機器に使用されます。 |

|---|---|

| 用途例 | スマートフォン, ノートPC, カメラ, 高速通信機器、サーバー, AI制御を伴う通信機器 |

| 素材 | FR-4を積層した複数層構造 |

|

特徴まとめ |

|

2.5 セラミック基板(Ceramic PCB)

| 概要 | セラミック基板(Ceramic PCB)は、酸化アルミニウム(Al₂O₃)や窒化アルミニウム(AlN)を用いた高い耐熱性・放熱性・絶縁性を持つ基板で、パワー半導体や高温環境での使用に最適です。 |

|---|---|

| 用途例 | パワー半導体, 高温環境用電子機器, 一部の高周波回路 |

| 素材 | 酸化アルミニウム(Al₂O₃), 窒化アルミニウム(AlN) |

|

特徴まとめ |

|

2.6 高周波基板

| 概要 | 高周波基板は、1GHz以上の周波数で動作する電子回路向けの特殊基板で、5Gや自動運転システムに欠かせず、最先端の技術のためにはなくてはならない存在となっています |

|---|---|

| 用途例 | 5G通信機器, ミリ波レーダー, 自動運転システム |

| 素材 | PTFE系樹脂(熱膨張係数が小さく誘電率が低い) |

|

特徴まとめ |

|

*スキン効果とは?

高周波で電流が導体の表面に集中し、内部を通りにくくなる現象であり、結果として導体の抵抗が増加し、信号損失が大きくなる問題

3. プリント基板(PCB)の今後の展望

電子基板業界は、スマートデバイス、5G/6G通信、EV、IoTの進化とともに大きく変化しています。ここでは、今後注目される7つのキートレンドを解説します。

- 高密度実装技術の進化(HDI・多層基板)

高密度実装(HDI: High Density Interconnect)は、より微細な「配線パターン」やビア技術(μビア、ビルドアップ)を用いることで、限られた面積に多くの部品を搭載する技術です。この技術がさらに進化し、スマートフォン・ウェアラブルなどへの搭載が加速すると考えられます。 - フレキシブル・ストレッチャブル基板の普及フレキシブル基板(FPC)は今後さらに進化し、折りたたみスマホ、スマート衣類、ヘルスケアデバイスなどに活用される事例がより増加すると考えられます。新型のストレッチャブル基板も開発中で、皮膚への貼付型センサーなど新しい応用分野が広がると考えられます。

ストレッチャブル基板(Stretchable PCB / Stretchable Circuit Board)は、伸縮性のある基材(エラストマーなど)に導電パターンを形成した柔軟性・伸縮性のある電子基板で、フレキシブル基板よりさらに柔らかく、伸ばしたり曲げたりできることが最大の特徴で、次世代ウェアブルやバイオ医療、ロボットなどに用いられています。

- 高周波・高速通信対応基板

5G/6G時代に向けて高周波特性に優れた材料(PTFE系、LCPなど)のさらなる改良が求められます。高速通信に耐えられる低誘電率・低損失の基板材料の開発が加速すると考えられています。 - パワーエレクトロニクス向けの基板

EVの再開発、HV車の性能アップ、再生エネルギーの拡大により、高耐圧・高放熱性を持つセラミック基板(AlN, Si3N4など)の需要が増加し、銅厚基板や金属ベース基板(MCPCB)は、放熱対策に有効で今後の成長が見込まれます。また、この動きに呼応する形でシンター接合(焼結)デバイスの需要も増加が見込まれます。 - 環境対応・サステナブル基板

欧州の規制(RoHS, REACH)やSDGsの取り組みにより、Pbフリーはんだへのさらなる転換や再生材料使用の基板が求められると考えられ、バイオマス素材やリサイクル可能な絶縁材の研究開発が加速していくと考えられます。 - 組み込み型部品基板(Embedded Component PCB)

抵抗やコンデンサなどの受動部品、さらにはICを基板内部に埋め込む技術が発展し、基板単体で「モジュール」として機能する思想である「SiP(System in Package)化」が進むと考えられます。 - AI・IoT時代の新アーキテクチャに対応

IoT機器の普及に伴い、エッジデバイス向けの小型・低消費電力な基板がより重要となり、トレンドとなっているAIチップ専用の基板設計もより進化すると考えられます。

-

高周波デバイスは残渣の影響を受けやすい

車載パワーユニット同様、電気容量・発熱が大きく、化学反応が進みやすい環境下にあります。

有機物残渣やイオン性残渣など、フラックス残渣の影響を強く受けやすいため、清浄度の高い洗浄が求められます。 -

電子デバイスの安定動作には洗浄が不可欠

先端技術を搭載した信頼性が求められる高周波基板を確実に作動させるためには、適切な洗浄プロセスが必須です。 -

今後の課題:洗浄難易度の上昇

電源管理の高度化で、パワー半導体と連動した基板、また、パワー半導体そのものを組み込んだ基板も開発されています。これまでの基板に比べてより高い耐熱性・接合安定性が要求されます。

【背景】はんだやフラックスにも高機能性が要求されるため、無洗浄タイプでもより安定度の高い仕様の製品が用いられるケースが増加しています。従来の基板では想定されなかった高耐熱物質を含有したフラックス残渣にも対応しないといけないため、洗浄はさらに難化していくことが予想されます。

-

清浄度レベルの見極めが必須

どの基板にどのレベルの洗浄が必要かを科学的に判断する「選択制」が求められます。特に高信頼性製品では、FT-IR、IC、SEM-EDSなどによる化学分析が必須になります。 -

繰り返し洗浄後の性能検証が課題

新液での洗浄性は良好でも、フラックス洗浄を繰り返すと性能は変化します。清浄度維持の検証が不十分な場合、予期せぬ不具合やランニングコストの上昇に繋がります。 -

リスク管理と事前検証が鍵

洗浄剤寿命、洗浄力低下の要因を事前に把握・検証することで、より正確な洗浄剤の特性が確認でき、その特性にそった洗浄機の設計も可能となります。工程全体の適性を向上させることで工程の安定化とコストの適正化に繋がります。

-

コスト優先による落とし穴

洗浄は余剰工程となるため、洗浄剤コストや設備投資費用に注目が偏りがちで洗浄性の技術的検証が不足する事例も多いですが、高信頼性の確保には“適切な洗浄工程選択”が必須です。

電子デバイス構造の複雑化や、表面清浄度要求の高まりと同時に部材適合性、コストの適性化、環境対応などを考慮した、トータルバランスを取った洗浄工程選択が求められます。 -

適切な洗浄剤x洗浄装置の組み合わせが鍵

「洗浄剤だけ」「洗浄機だけ」では、複雑化する基板構造や高まる清浄度要求への対応は難化しています。洗浄剤と洗浄装置の特性を最適化し、相乗効果を発揮することで、高品質かつ持続的な生産を実現します。

①50μmバンプ仕様のBGA搭載基板の洗浄

| 洗浄課題 | バンプ幅が狭く、低スタンドオフのため洗浄難度が高い |

| 洗浄剤x装置の組み合わせ | 「低表面張力の洗浄剤」x「高周波帯の超音波」 |

| 洗浄剤に求められる特性 | BGA内部への浸透性が良い、低表面張力の洗浄剤 |

| 洗浄機に求められる機構 | 適切な周波数の選択(高周波の方が細部へのアプローチ性が良好でBGA内部からの押し出し効果が期待できる) |

<汎用洗浄剤x噴流の組み合わせを選択した場合の懸念>

- 汎用洗浄剤は表面張力が高いため、低スタンド部への液浸透性が悪い。

- 噴流洗浄の場合、物理力不足で液の押し出しが足りないため、低スタンドオフ部に液が残留してしまう可能性あり

↑噴流方式の洗浄:液の残留懸念

②10μm以下の低スタンドオフの洗浄

(QFN /コネクタ搭載基板+無洗浄はんだ)

| 洗浄課題 | 低スタンドオフかつ無洗浄はんだで洗浄難度が高い |

| 洗浄剤x装置の組み合わせ | 「水系洗浄剤(MPC®)」x「 高圧スプレー洗浄」 |

| 洗浄剤に求められる特性 |

・引火点を持たない |

| 洗浄機に求められる機構 | 10μm以下の細部には強制的な液置換を伴う物理力が必要 |

<洗浄剤x洗浄装置選択時の留意点>

- 高い脂溶性が求められる

- 溶剤系洗浄剤ではコネクタ部品への適正が得られにくい(変質の恐れ)

- 超音波は中から押し出す特性に優れるが、強制的に外から液を入れ込む効果は限定的

↑超音波は液が入れ込みにくい

↑スプレーは液が入れ込みやすく、押し出す特性にも優れる

ゼストロンの独自技術のであるMPC®(マイクロフェーズクリーニング)は、イオン残渣・難溶性物質の除去が求められる洗浄において大きなアドバンテージを有しています。

①有機溶剤と比較して難溶性物質の溶解性がえられやすい

- 水を主体とした洗浄剤なので有機溶剤と比較すると金属塩の分散相溶性が得られやすい

- 有機溶剤であっても洗浄困難となる成分(アミド化合物・高分子量ポリマー)を独自の剥離機構により除去

② イオンの除去性に優れる

- 水が主体の洗浄剤なので、イオン成分の溶解性に優れる

- 洗浄後の表面状態(表面張力)を調整し、物質の残留を抑制

③ 多岐に渡る洗浄方式に対応

⇒噴流・超音波・スプレーの各方式にあった洗浄剤をご提案可

④ 加温が容易にできる

⇒多くの洗浄剤は水が8割以上を占めており、加温した場合でも安定的に運用可

※加温による付帯効果

1.基本的な洗浄性の向上(溶解力のアップ)

2.フラックス残渣の軟化(特に無洗浄系は60℃以上の加温が有効)

MPC®洗浄剤:洗浄液の挙動

※関連記事

溶剤系洗浄剤によるフラックス洗浄の落とし穴

洗浄テスト・分析サービス

現代の基板洗浄では時として目には見えないコンタミネーションへの対応や、求める清浄度レベルの維持が必要となるため、トータルバランスを考慮した洗浄工程検討が必要となります。

弊社はフラックス洗浄剤メーカーでありながら、洗浄剤の提案だけでなく、清浄度評価や洗浄プロセス選定など、包括的な洗浄プロセスサポートに関しての経験値も国内外問わず豊富です。

詳細事項につきましては、お気軽にお問合せ下さい。

K(困りごとに)I(一緒に)T(立ち向かう)プロジェクト

ゼストロンはお客様のお悩み・課題に対して最適な処方箋をお出しいたします。

そして95%以上のお客様が弊社の提案内容(技術的な解決策・手厚いサポート)にご満足いただいております。

その他、洗浄に関してお悩み・課題をお持ちでしたら、お気軽にお問い合わせください。