Faktencheck Nach dem Spülen ist vor dem Trocknen: so werden PCBAs wirklich trocken

zeit zum faktencheckNach dem Spülen ist vor dem Trocknen

Auf dem Prüfstand: so werden PCBAs wirklich trocken.

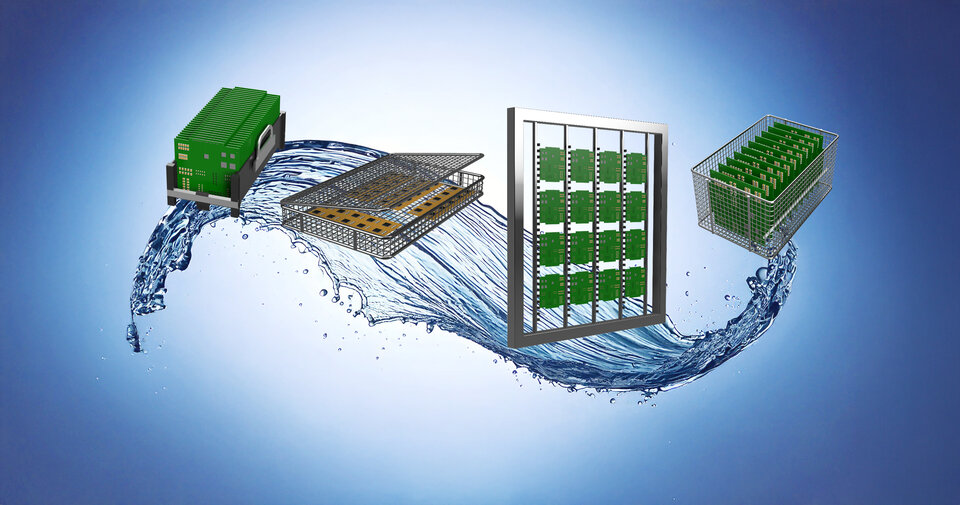

Ein Reinigungsprozess für elektronische Baugruppen funktioniert in Batchanlagen im Prinzip genauso wie in einer Geschirrspülmaschine: zunächst werden Flussmittelrückstände abgereinigt, anschließend werden die PCBAs gespült und im letzten Schritt getrocknet.

In Durchlaufanlagen finden die drei Prozessschritte aufeinanderfolgend in separaten Abschnitten in der Anlage statt. Sind alle drei Schritte perfekt eingestellt und aufeinander abgestimmt, steht einem optimalen Reinigungsergebnis nichts mehr im Weg.

Damit spielt auch das Trocknen der Baugruppen eine entscheidende Rolle im Prozess und für die Zuverlässigkeit der PCBAs.

Der faktencheckWarum die Trocknung von Leiterplatten entscheidend ist

Auf dem Prüfstand: Die entscheidenden Faktoren für die Trocknung von PCBAs

Auf eine ausreichende und damit gute Trocknung haben verschiedene Faktoren einen Einfluss, beispielsweise die Geometrie der zu reinigenden Teile und kritische Stellen wie Kapillaren, Stecker oder Pinholes.

Auch die Positionierung im Warenträger spielt eine Rolle. Außerdem trocknen Metallteile mit hoher Wärmekapazität generell schneller als Teile aus Kunststoffen mit geringer Wärmekapazität. Auch diesen Effekt kennt man aus der Geschirrspülmaschine zu Hause. Wie schnell Baugruppen trocken sind und damit auch die Gesamtprozesszeit, hängt aber auch von der Trocknungsmethode der Anlage ab.

Vergleich der gängigen Trocknungsverfahren

Denn Trocknen ist nicht gleich Trocknen. Unterschiedliche Anlagen arbeiten mit unterschiedlichen Trocknungsverfahren. Jedes Verfahren hat spezifische Eigenschaften, die sich auf die Prozesszeit, den Energieverbrauch und die Effizienz auswirken.

Gängige Verfahren sind:

-

Warmluft: Heiße Luft wird von außen in die Anlage eingeblasen, feuchte Luft wird an anderer Stelle wieder abgezogen (ähnlich wie in der Spülmaschine oder im Backofen)

-

Vakuum: Zu trocknende Teile werden vorher aufgeheizt, dann ein Vakuum erzeugt, wodurch der Siedepunkt von Wasser sinkt. Die Feuchtigkeit verdampft und wird abgesaugt.

-

Airknife/Luftmesser: Starkes Gebläse bzw. gerichteter Luftstrom (warm oder kalt), der Tropfen von Baugruppen treibt (ähnlich wie in der Autowaschstraße)

-

Infrarotstrahlung: Heizt Baugruppen auf, wird mit Vakuum oder Warmluft kombiniert (Seltener genutztes Verfahren)

Mit ihren unterschiedlichen Trocknungszeiten eignen sich die Verfahren daher für unterschiedliche Durchsätze. Die Trocknungszeit kann somit die Gesamtprozesszeit und in der Folge auch die Anlagenauswahl stark beeinflussen. Gleiches gilt für den Energieverbrauch.

Doch wie unterscheiden sich die verschiedenen Trocknungsverfahren? Und sind die Baugruppen wirklich trocken, wenn sie aus der Anlage kommen? Oder muss etwa noch nachgetrocknet werden?

Trocknung im Faktencheck

Wir machen den Faktencheck zur Trocknung und haben die verschiedenen Verfahren getestet. Lassen Sie sich unsere fundierten Testergebnisse nicht entgehen. Erfahren Sie:

-

Die Vor- und Nachteile der einzelnen Trocknungsverfahren in Bezug auf Zeit und Durchsatz

-

Welche Unterschiede es bei der Trocknung in Inline- und Einkammeranlagen gibt

-

Wie Feuchtigkeit auch von kritischen Stellen auf Baugruppen verschwindet

-

Wie schnell und einfach überprüft werden kann, ob Baugruppen wirklich trocken sind