基板洗浄とは?フラックス洗浄の必要性・最新の課題・分析手法などを詳しく解説

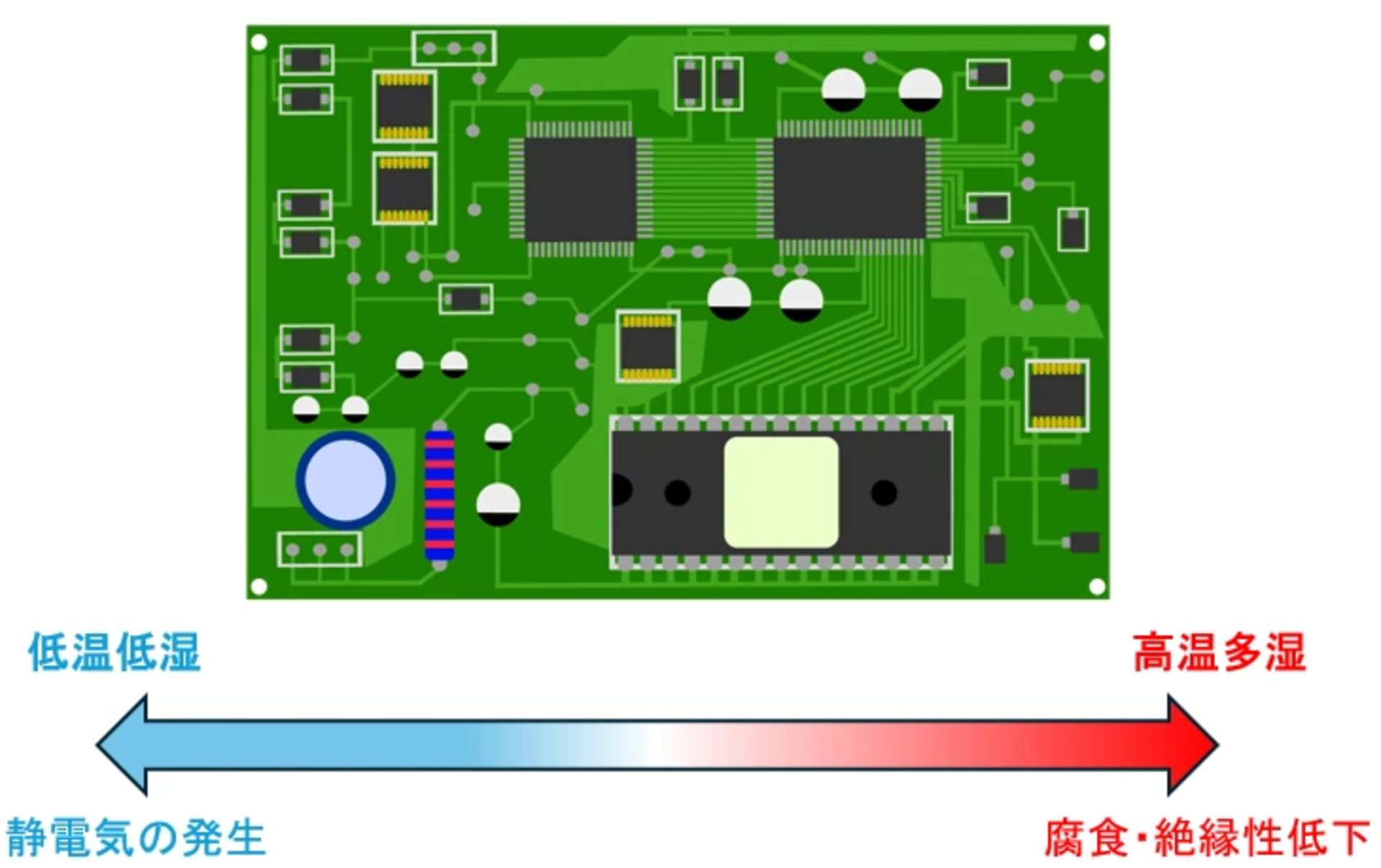

基板洗浄とは、はんだ付け後に基板上に残留するフラックス残渣やイオン性物質、金属塩などのコンタミネーションを除去し、絶縁抵抗値や接合信頼性を確保するためのプロセスを指します。近年は無洗浄はんだの普及により「基板洗浄は不要」と考えられる場面もありますが、高密度実装・高電圧化・高温高湿環境への対応が求められる最新デバイスでは、わずかな残渣がリーク電流やマイグレーション、接合不良の原因となるケースが増えています。

本記事では、基板洗浄とは何かという基礎から、フラックス洗浄の必要性、イオン残渣・金属塩が与える影響、さらに分析手法や評価規格について解説します。高信頼性を求める電子基板において、なぜ今あらためて基板洗浄が注目されているのか、その背景と最新動向を詳しくご紹介します。

目次

1. 基板洗浄とは?

1.1 基板洗浄(フラックス洗浄)は不要? 基板洗浄が必要とされる背景

1.2 基板洗浄が必須な『高信頼性が求められる』分野

1.3 洗浄しないとどうなる?フラックス残渣が引き起こしうる不良と洗浄への新たなニーズ

1.4 洗浄対象物質

2. 基板洗浄における注目の課題と要因、信頼性確保のための分析手法

2.1 金属塩・イオン残渣の影響

2.2 信頼性確保のための分析手法(ISO9455-18)

3. 絶縁抵抗値の確保と信頼性確保の新常識 高温・高湿環境下での安定性も求められる時代に

3.1 高温・高湿度環境下での絶縁抵抗値が重要な理由

3.2 絶縁抵抗値の評価基準と洗浄課題

3.2.1 配線パターンの緻密化

3.2.2 無洗浄はんだ特有の現象

3.2.3 部品下部の洗浄性

4 イオン残渣・金属塩除去に効果的な洗浄剤|独自技術MPC®による解決アプローチ

5. 基板洗浄のノウハウ・関連技術資料まとめ

公開日:、最終更新日:

おすすめ資料「フラックス洗浄の基礎知識ver.2」

- フラックス洗浄, 洗浄が必要な分野とは?

- 洗浄剤・洗浄方式の種類と選定方法

- 水系洗浄剤・溶剤系洗浄剤 の違い

- 洗浄後の残渣評価と分析手法の基本

無料ダウンロード

基板洗浄とは、はんだ付け後の基板上に残るフラックスや樹脂、その他の生産工程中に生じる不要物を除去するプロセスを指します。

メタルマスク・リフロー(フロー)・パレットもフラックス洗浄は行われますが、基板洗浄は求められる清浄度が一線を隔しています。また、リードフレーム・モジュールに代表されるようなパワー半導体とも求められる技術要素が異なります。

一概に”基板”といっても使用するデバイスの発熱量や耐久性要求によっていくつかの種類がありますが、本ページではプリント基板FR-4を対象としてご紹介いたします。

【主な基板種】

プリント基板(PCB):FR-4や高周波基板(PTFE基板)など

フレキシブル基板(FPC)

リジッドフレックス基板

メタルコア基板(MCPCB)

セラミック基板 など

原則として、フラックスは接合部を中心に残存しており加熱後のフラックス表面は構造的に硬質化して一種の安定化状態にあります。日本で広く普及している無洗浄タイプのフラックスはこの安定性が非常に優れており、フラックス内部には【活性剤】などが存在していますが、化学的安定を担保できるため洗浄は不要となります。

しかし、信頼性が高い無洗浄技術をもってしても昨今の最新型デバイスでは以下のような課題も生じており、洗浄が必要なケースが多く見受けられます。

| 事項 | 例 |

|---|---|

| 物理的に除去が必要 |

ワイヤーボンディング性の確保 |

| 表面抵抗値の制御がシビア | 微小アンペアレベルでのリーク抑制 |

| 部材の腐食抑制 | アルミ素材の表面保護 |

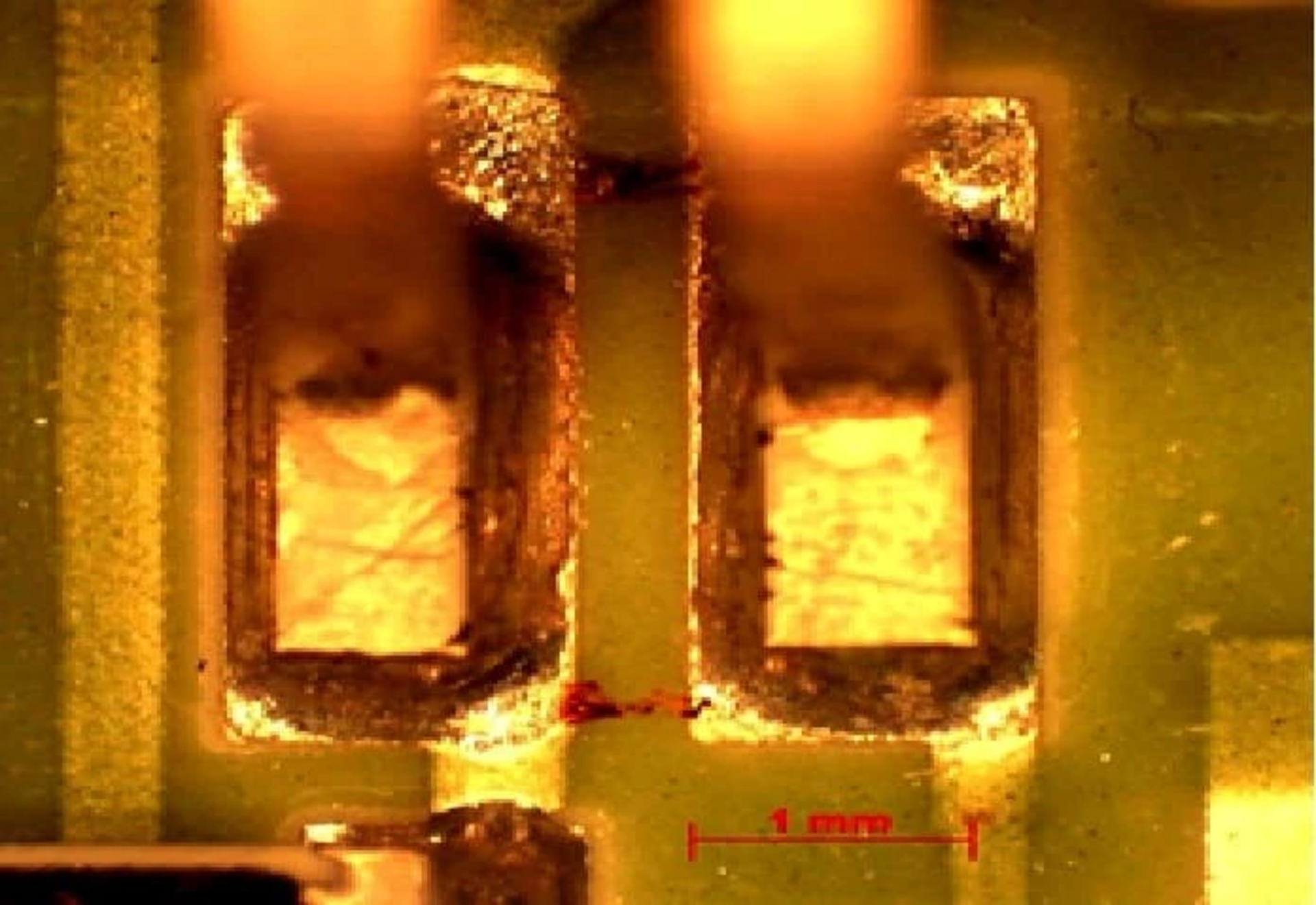

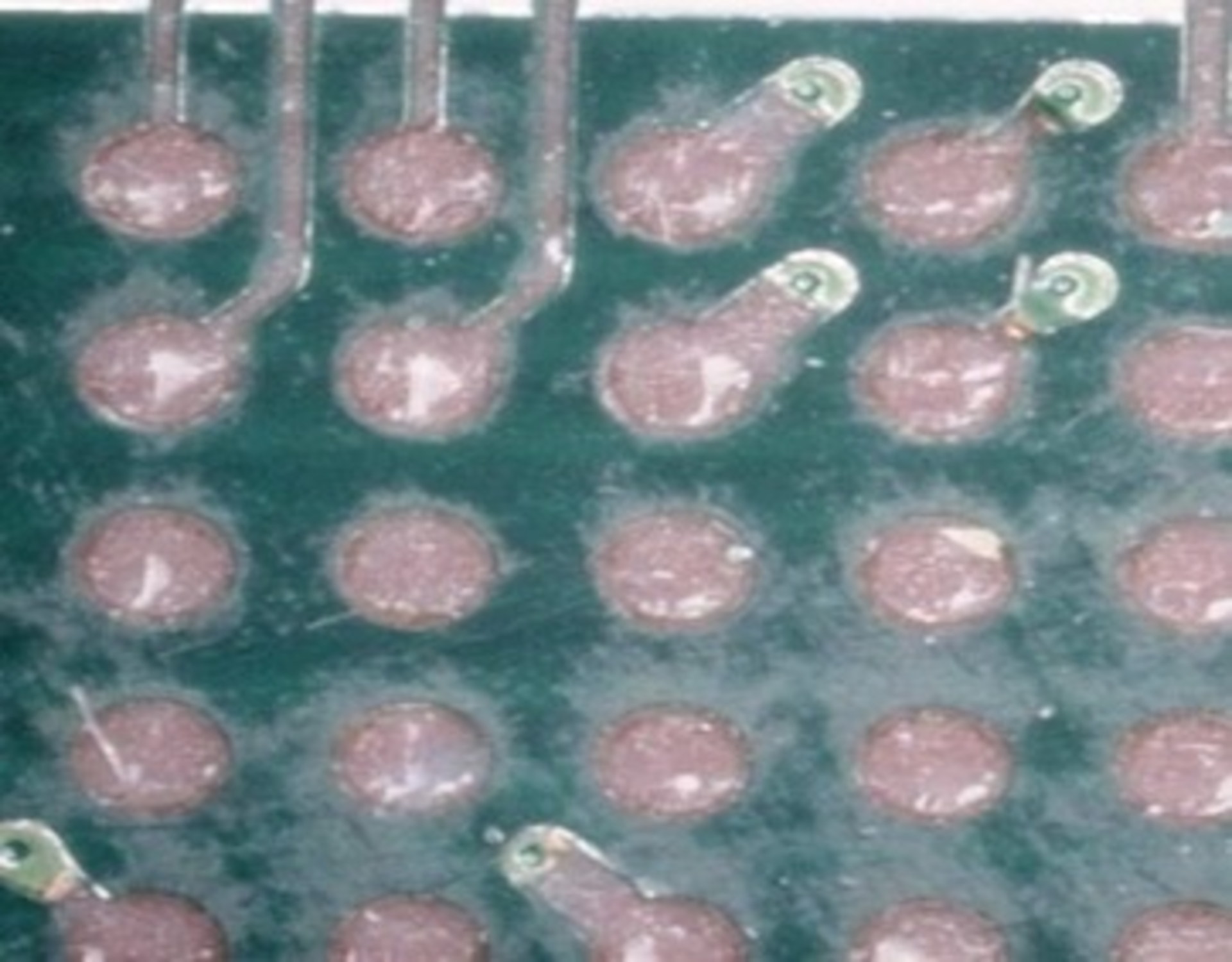

▼ワイヤーボンディング不良

▼マイグレーションの様子

高信頼性が求められる分野の例として、下記が挙げられます。

これらの製品は長寿命、安全性、性能の普遍性が求められるため高い清浄度が求められています。

自動車分野

- トランスミッション制御

- パワーステアリング

- 電子制御

- センサー

- 制御

- モニタリング

医療機器

- ペースメーカー

- MRI, X線機器

- 人工呼吸器

航空・宇宙

- レーダー監視

- 航空機のエンジン制御

- 衛星制御

通信機器

- スマートフォン

- スマートウォッチ

再生エネルギー

- 電圧変換

(直流 / 交流)

また、今後洗浄需要が高まる分野として、世界的に注目されているAIが挙げられます。DX化が進む現代においては欠かせないAIですが、自立判断を正確に制御するためにも構成部材の清浄度が求められます。

現在の日本国内においては基板実装の9割程は無洗浄化されており、基板洗浄は不要という考え方が一般的です。

しかし、高感度センサーや微弱電流を検知するような部材を使用している基板など高信頼性が求められる仕様では、はんだペーストの種類に関わらず洗浄が不可欠となるケースが多いです。

無洗浄仕様の場合、基板上に付着したフラックス残渣は基本的に安定と言えますが、物理的衝撃でクラックが生じた場合や、有機溶剤との接触があった場合には不安定化することとなり、温度・湿度などの環境的要因により、マイグレーションの発生や接合強度の低下、コーティングの密着不良等、各トラブルの原因となります。

昨今では基板の回路パターンの緻密化により絶縁性を確保することが難しくなっており、わずかなフラックス残渣であっても絶縁性が低下してしまい、最終的に故障しうるリスクが高まります。

また、新たなニーズとして基板洗浄に付加価値を求める傾向にあり、

- ワイヤーボンディングやコーティングなどの後工程接合の品質向上

- アンダーフィル充填の安定性

- 絶縁抵抗値の保持 などが挙げられます。

これらの動きに呼応して外観観察だけでなく、FT-IR・IC・SEM-EDSなどの分析手法を活用し、洗浄後の清浄度を客観的に評価する取り組みが行われています。

的確な分析評価を行うことで、求める清浄度に達しているかを正確に把握した上で生産プロセスを構築できることは、

生産の安定性やコストの適性化などに寄与できるため、検討に項数を費やすこととなりますが大きな意義があります。

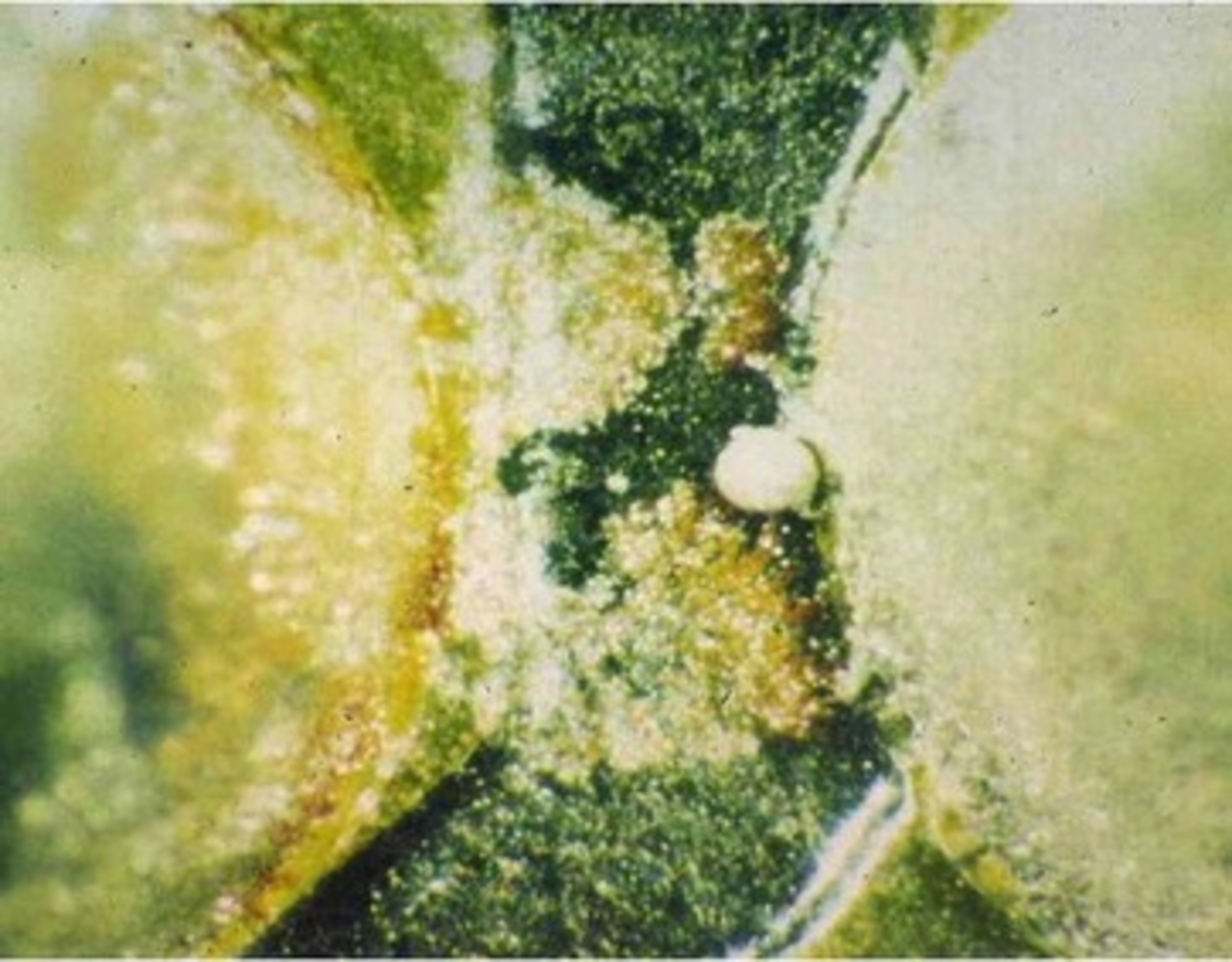

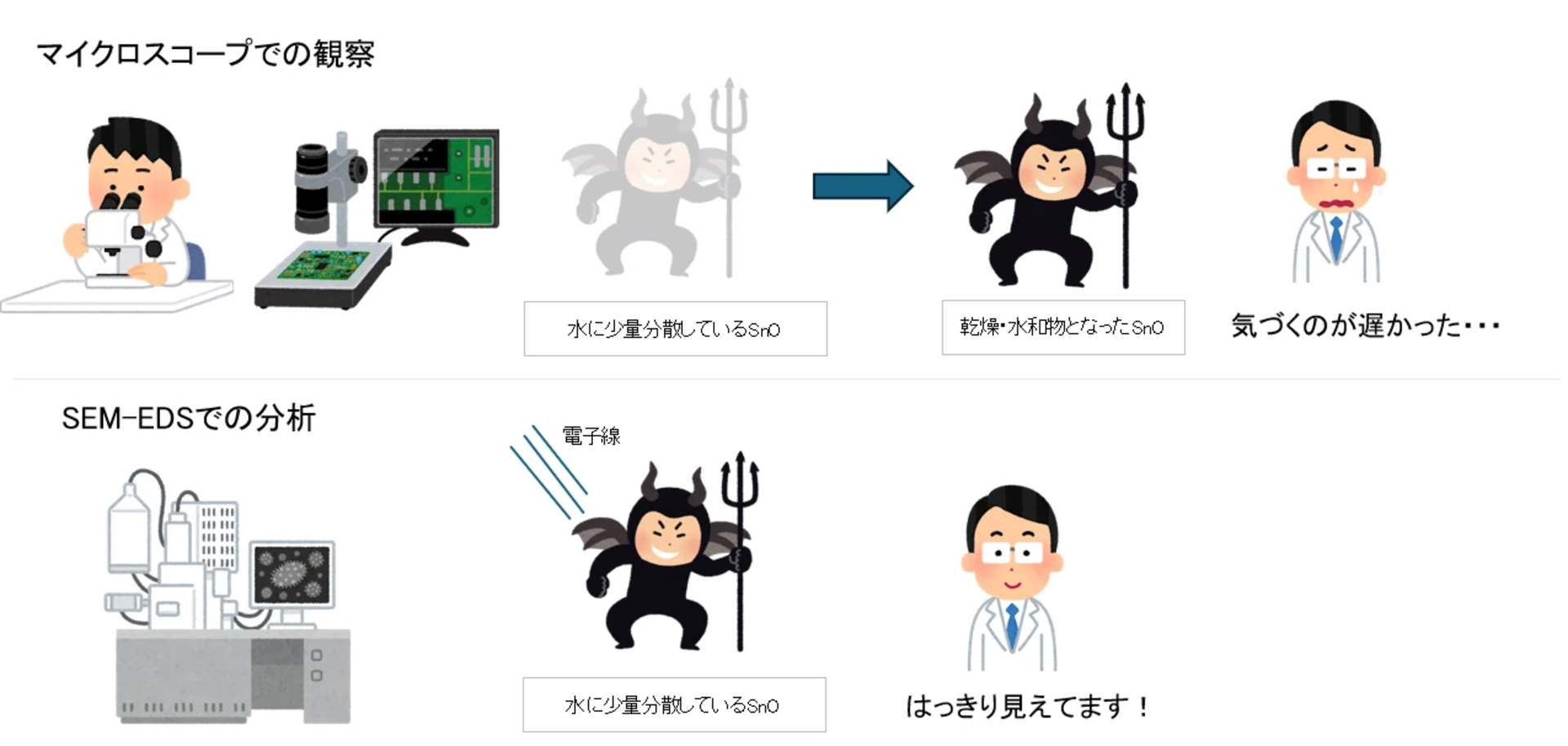

▼外観のみで判断した場合に起こり得る不具合の例

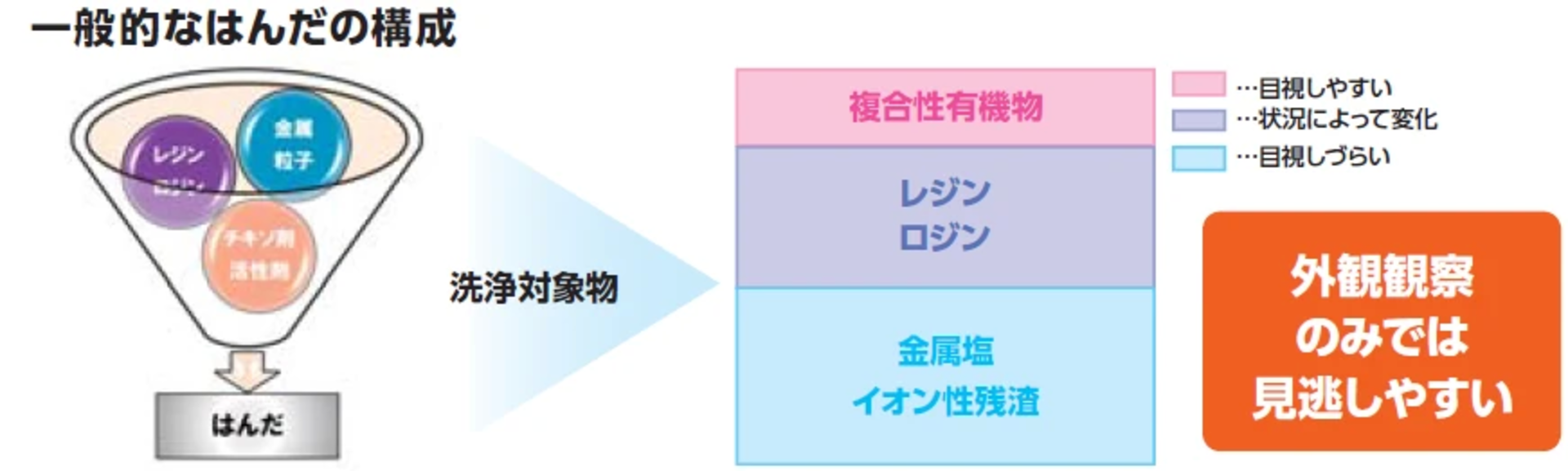

フラックス洗浄において洗浄対象となる物質は、大きく分類すると下記の3グループとなります。

フラックス残渣は多種の特性をもった複合コンタミネーションのため、単一成分の洗浄剤では溶解力に限界が生じます。

| 有機成分系物質 | フラックス・チキソ剤・ポリマー |

|---|---|

| イオン | 活性剤起因物質(有機イオン系) 環境的な要因・人的要因(無機イオン系) |

| 金属塩 | Sn塩が問題となる事例が多い。 溶剤への溶解性は乏しく、水に溶解しない塩もある |

▼フラックス残渣は樹脂成分だけでない複合物

⇒外観観察だけでは複合物のフラックス残渣を見逃しやすい

基板洗浄における注目の課題として、金属塩やイオン残渣といった抵抗値・絶縁性に関連する事項がホットな話題として挙げられます。

目に見えやすい残渣(ロジンやレジンなど)だけでなく、視認しにくい残渣にも注意を払い、効果的な洗浄方法を検討することが重要です。

ISO9455-18は、2024年8月に新たに制定された画期的な規格で、基板洗浄の外観観察だけでなく、必要に応じて精度の高い化学分析を行うことが求められます。

特に、イオン残渣や金属塩などは、外観観察だけでは見逃しがちであるため、イオンクロマトグラフィーやSEM-EDSを駆使した高度な分析評価によって、基板洗浄の信頼性を向上させることが可能です。

▼評価方法の詳細

| STEP | 試験内容 | 試験装置 | 詳細 |

|---|---|---|---|

| 1 | フラックス残渣の観察 | マイクロスコープ | フラックス残渣の観察 |

| SEM | マイクロスコープと比較し、より詳細に検出可能 フラックス残渣の定性評価で有機物か無機物かを判断する |

||

| 2 | フラックス残渣の分析 | SEM/EDS | 残渣の元素(C、O、Cl、Br、Sn、Ag等)の測定と各元素のマッピング |

| FT-IR | 官能基(例:-COOH、-NHなど) | ||

| 信頼性試験(イオン残渣) | イオンコンタミネーション分析装置 | IPAとイオン交換水の混合による抽出物の電気伝導率 | |

| 信頼性試験(SIR) | SIR | フラックス残渣の表面絶縁抵抗試験 | |

| 信頼性試験(誘電特性) | LCRメーター | フラックス残渣の誘電特性 |

※上記の表はISO/DIS 9455-18から引用したものであり、原文は英語です。日本語に訳したものですので、ご了承ください。

いざ洗浄となると無洗浄タイプのはんだペースト・フラックスの適用が90% 以上と言われている日本市場では他国と比較すると難溶性物質の対処が不可欠となり、加えて日本は世界的にみても狭小な部材を搭載し、回路パターンも複雑な傾向にあるため、僅かなイオン成分であってもリークや腐食に繋がってしまう可能性も高いと言えます。

現代の基板洗浄は多くの要因が複雑に絡み合って、より清浄度のシビアさは高まっています。

| 課題要因例

- 難溶性物質

- 低スタンドオフ

- 複雑な基板パターン

- 高電圧・大電流

- ワイヤーボンディング/樹脂接合性

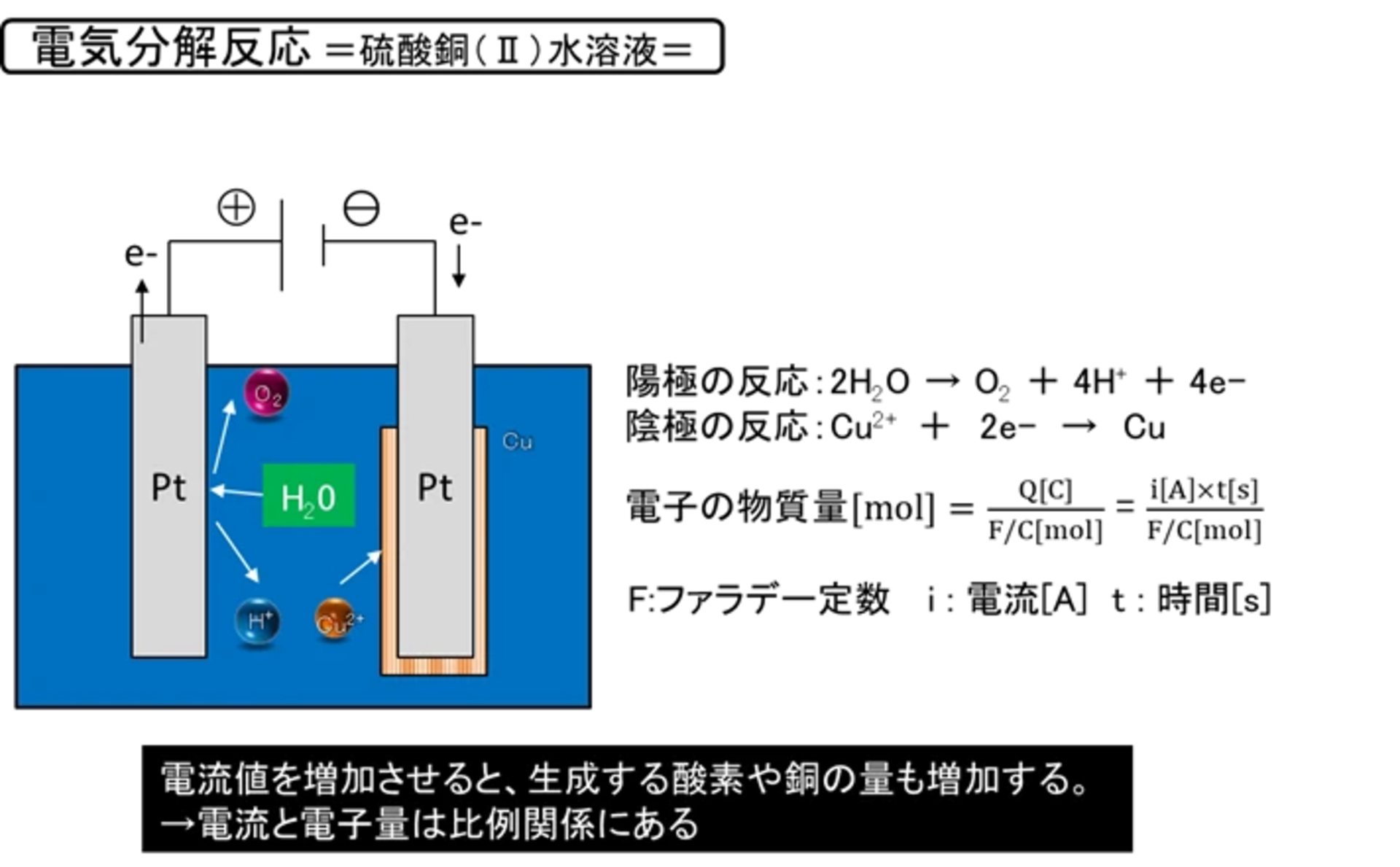

イオン残渣や金属塩を残留させてしまうことは電気の流れを制御できなくなる要因となり、伝導性のある物質を基板表面に残留させてしまうことは、電気分解や電池と同等の化学反応を引き起こす可能性が高まります。

これは意図しない箇所が腐食したり、本来は存在しない箇所に金属が析出したりとクリティカルな現象に繋がり、結果として絶縁抵抗性の低下に繋がり、最悪の場合は機器の制御困難・火災の可能性もないとは言えません。

高電圧・大電流の製品では流れる電気量も多いので腐食・マイグレーションといった課題が生じやすい傾向にあると言えますが、この絶縁抵抗値の問題は微弱電流を制御する分野でも大きな課題となっています。これには現代製品特有の高機能性であるが故の背景が関係しています。

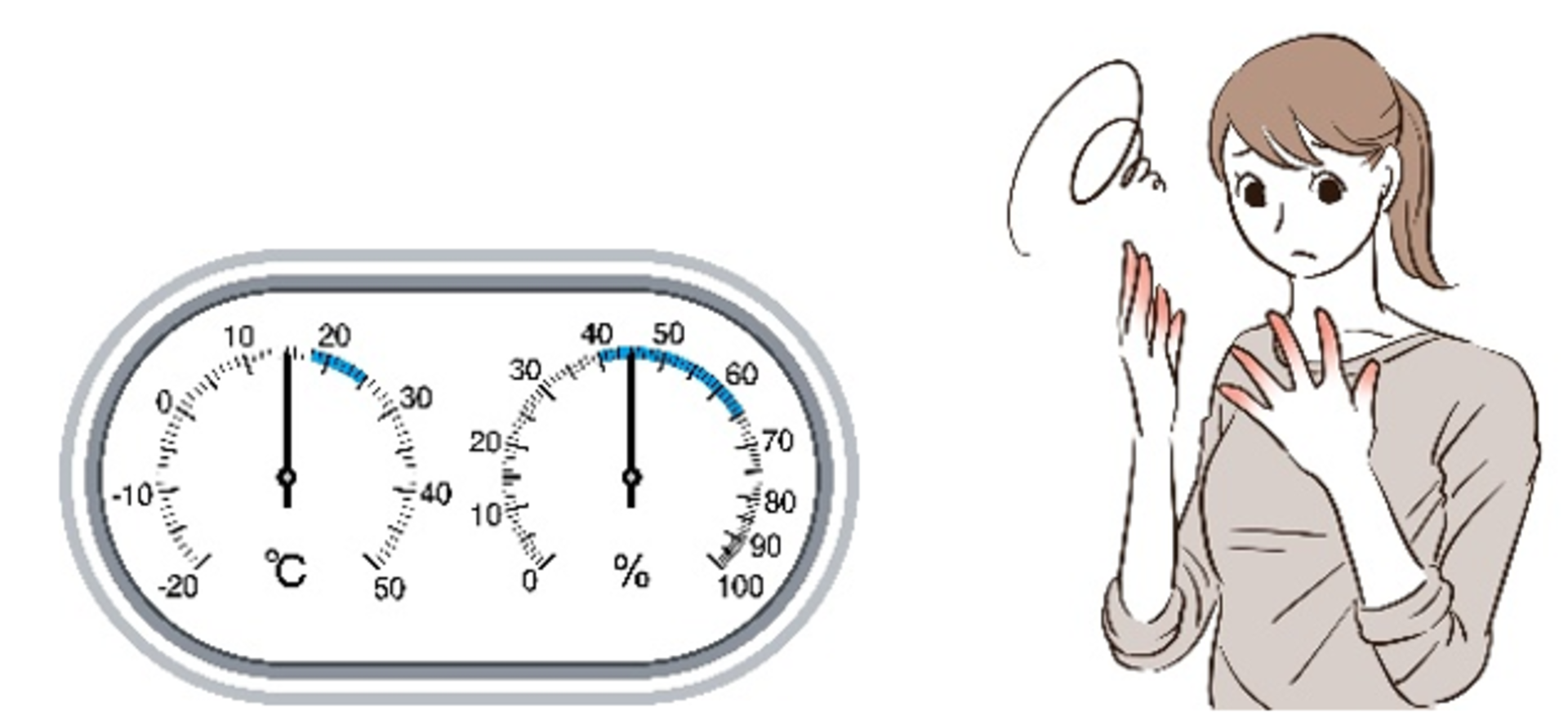

理由1 | 日本の気候

日本の四季は二季になりつつあり夏の気候は亜熱帯化しつつありますが、基本は温暖湿潤気候で冬は乾燥して手が荒れやすく、夏はジメジメして汗疹が生じやすいと言えます。

理由2 | 電子基板の最適環境

電子基板にも同様の適正環境があり、製造工程では温湿度管理がなされているのが一般的です。

電子基板の最適環境もデリケート

製造工程

温湿度を管理

(25℃ / 65%)

温湿度の環境影響は実際の製品使用時にも大きな要素となります。

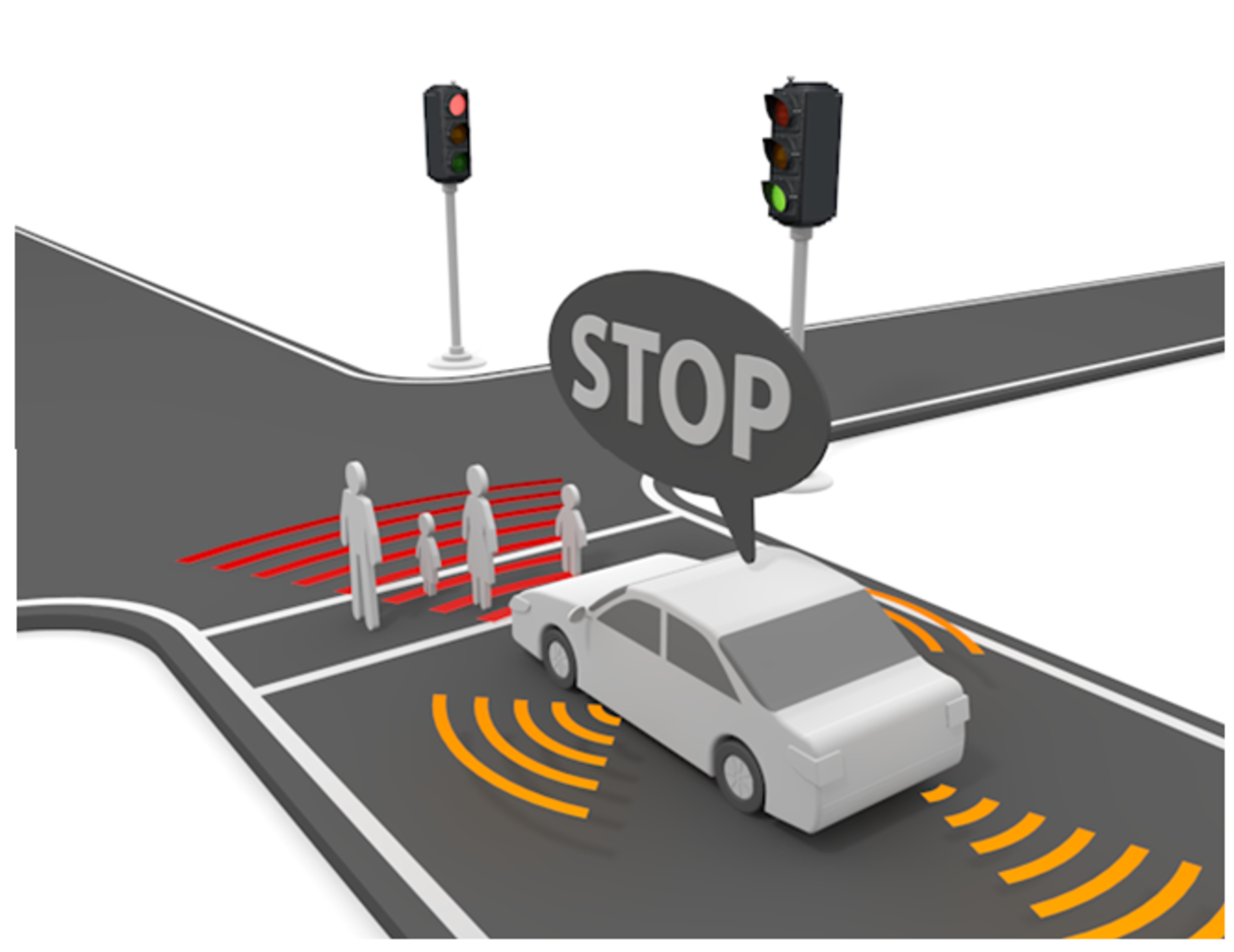

自動運転技術の1つを例に思案してみると、様々な機器への影響を考慮しなくてはならないことが分かります。

特にセンサー類の故障、相互通信機器の稼働有可否は安全性に直結する部分なので洗浄が求められるのはいうまでもありませんが、その清浄度レベルも厳しいものとなります。

▼自動運転技術に必要な電子機器類

- 光学センサー

- 各対物センサー

- カメラモジュール

- 制御システム基板

- 衛星通信システム

- 相互通信システム

一般的に求められる絶縁抵抗値としては1.0×1011Ω以上で、無洗浄タイプのフラックス残渣においても同等の絶縁抵抗性が求められます。

JIS Z 3197にははんだ付けフラックスの絶縁抵抗性評価の方法が定められていますが、使用する機材や測定環境も細かく規定されており、厳密な評価が求められます。

見方を変えると抵抗値は温湿度や基板形状の影響を受けやすく、変動してしまう特性があることを意味しており、現代の基板洗浄においては洗浄方法と同様に分析手法に関しても議論がなされています。

*分析手法の例:JIS Z3284、IPC-TM-650 2.6.3.3

✓ 配線パターンの緻密化

現代の電子デバイスは高密度実装に伴い、配線パターンも微細となっています。

一昔前は許容された、わずかなリークも最新型デバイスでは問題となってしまうケースが増加しています。導体を送電設備に近接させながら安全性を得ることは容易ではありません。このため絶縁性特性を正しく評価するために各社独自の基準をもうけて近接パターンの基板にて評価を実施する場合も見受けられます。

新幹線ホームでの自撮り棒の使用は禁止(感電の恐れ) *導体による誘電を防止

✓ 無洗浄はんだ特有の現象

無洗浄はんだのフラックスは残留しても高い絶縁抵抗性が得られるように設計がなさています。そのため、たとえ高温高湿環境であっても基本的に問題はありません。

ただし、洗浄後に残留したフラックスが不安定化している場合、高湿度環境下では絶縁特性が低下してしまうケースも散見されます。

これは含有している活性剤成分が吸湿することでイオン化してしまうことに起因します。よって、高信頼性デバイスでは長時間の8585試験(気温85℃湿度85%)と言われるような過酷な環境下での評価が求められています。

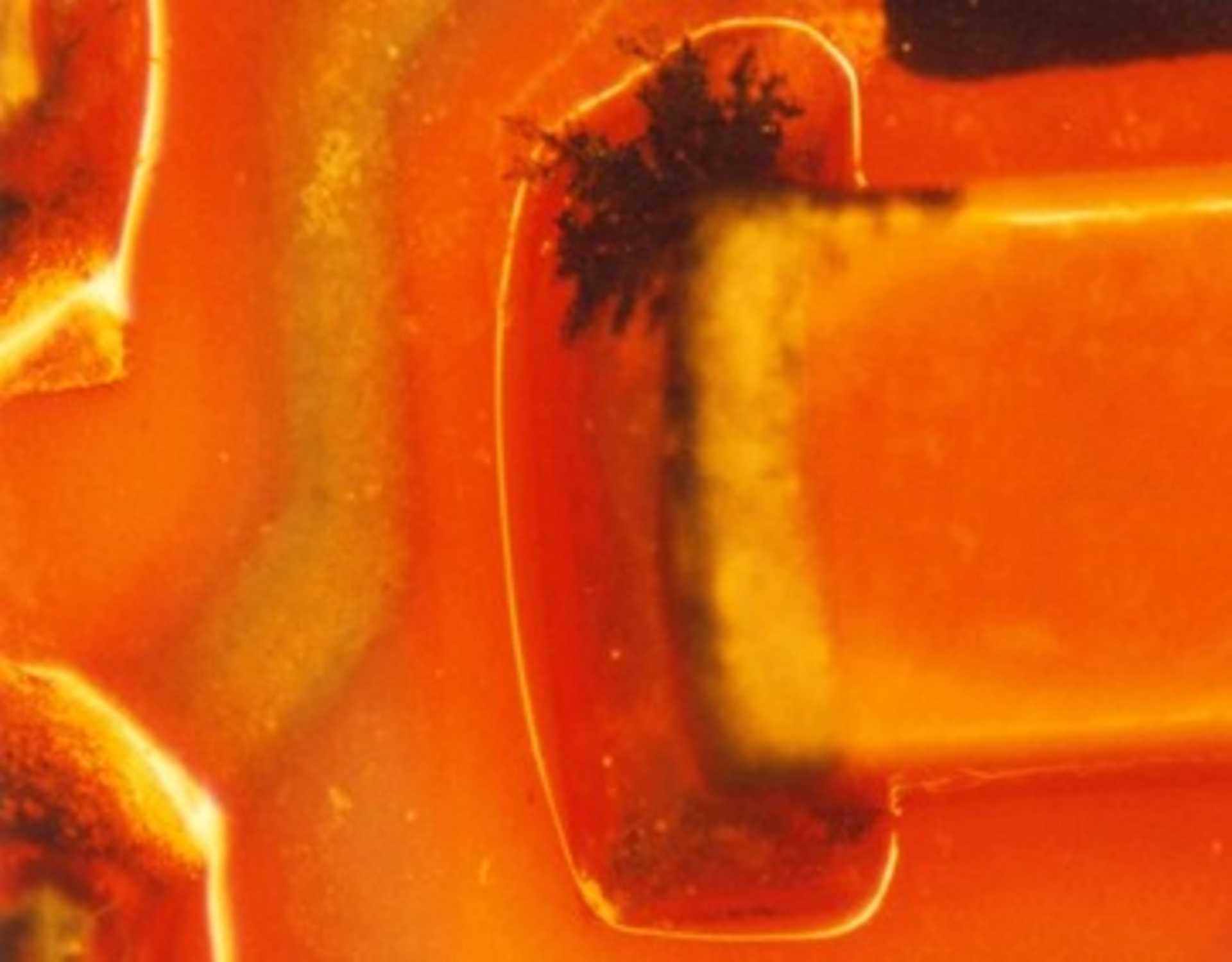

▼無洗浄はんだの残渣

完全に封止することで安定化

耐候性が強化されている

⇒化学的安定性が高い≒薬品耐性が強い

活性剤成分は安定化した環境で一種の保管状態となっている

⇒洗浄時には完全に除去する必要がある

金属塩形成はフラックス残渣内部でも発生し、有機物成分と複合化

⇒不安定化した残渣は完全に除去が必要

フラックス残渣と金属塩の分布

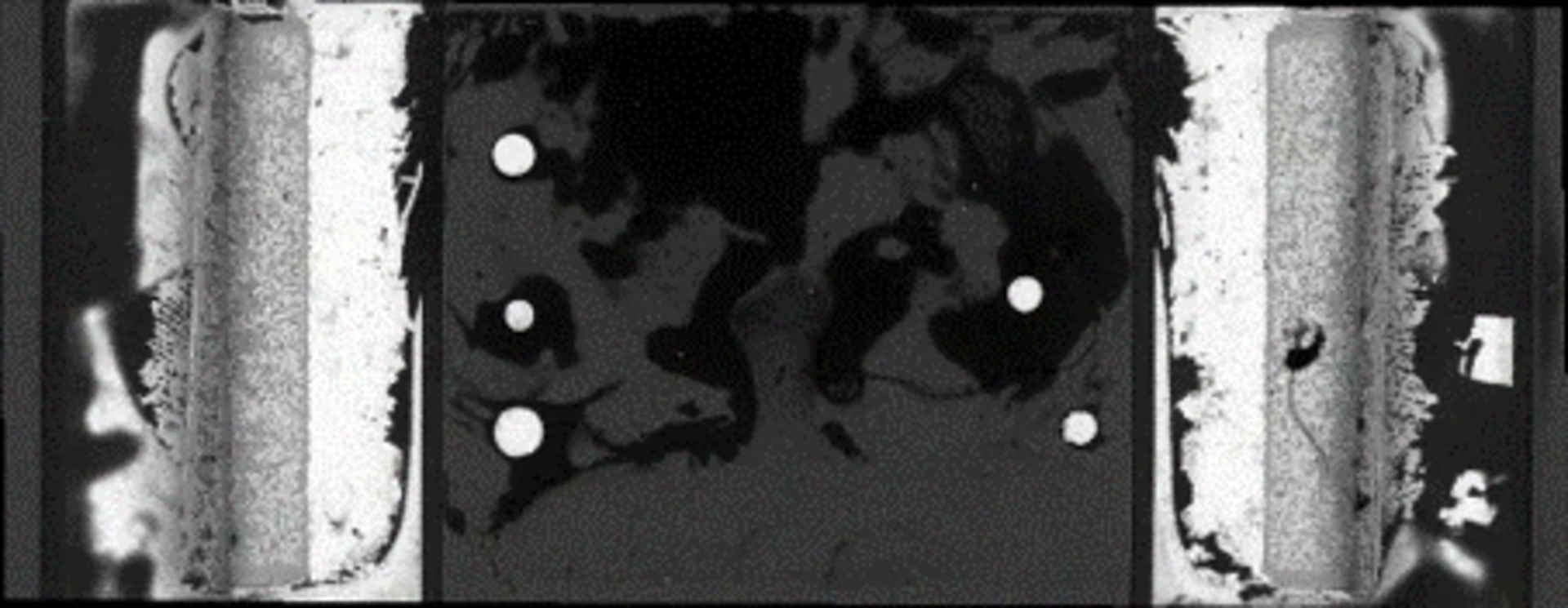

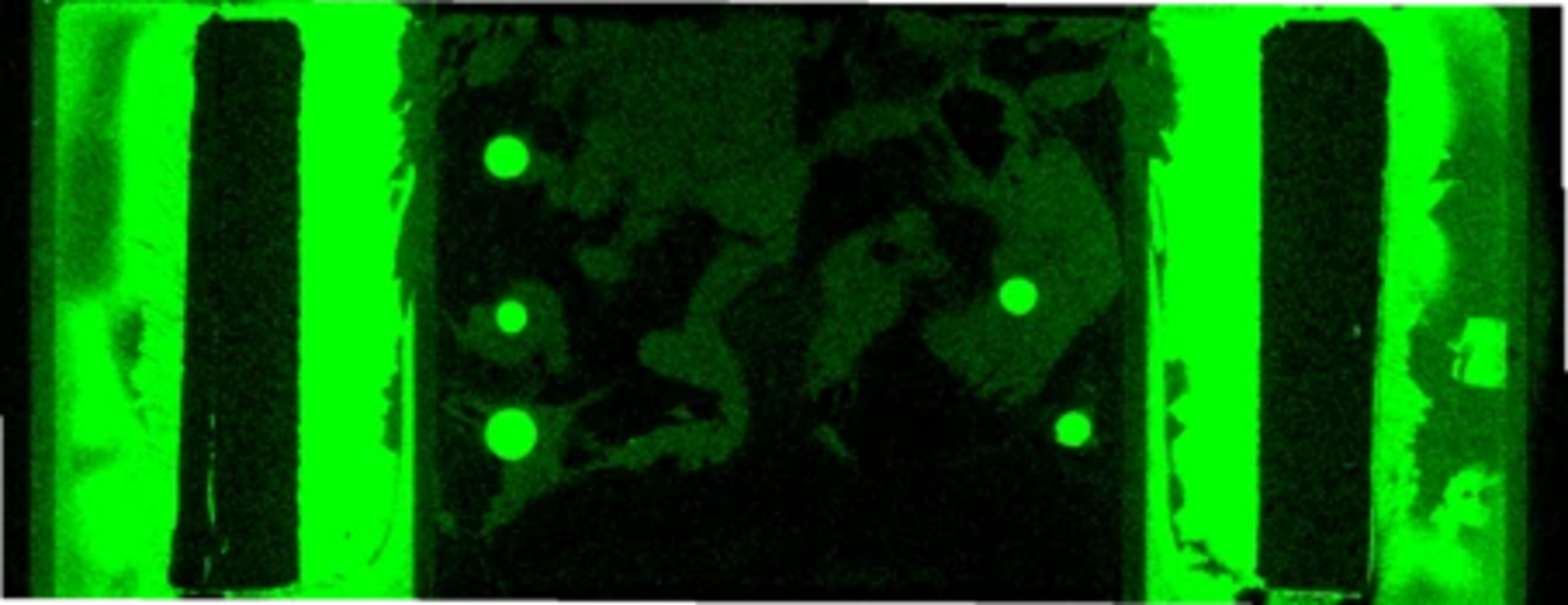

▼反射電子像

▼Sn_L

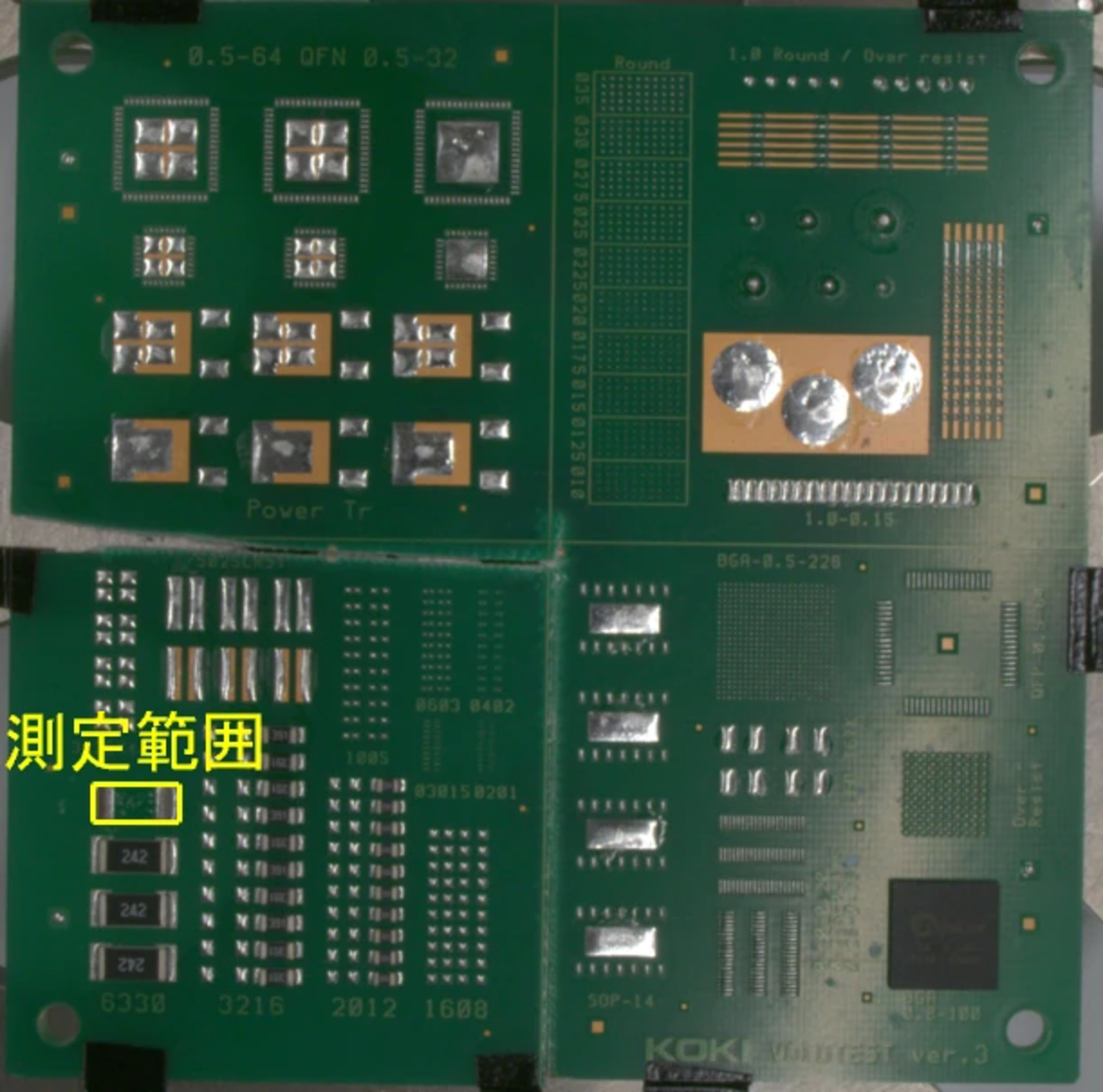

評価サンプルの仕様

- 汎用ロジン系フラックス

- 各チップ抵抗実装

- 評価対象(低スタンドオフ部)

| 項目 | 値 |

|---|---|

| 測定条件 | |

| 画素数 | 256 x 192 |

| デュエルタイム | 0.10 ms |

| スイープ回数 | 10 |

| ライブタイム | 49.03秒 |

信号:BED-C 入射電圧:30.0 kV

観察範囲:3.328 x 8.640 mm

真空モード:Low Vaccum

真空度:50Pa 視野数:3 x 11

視野倍率:x100

測定時間:約50分

フラックス残渣中には金属塩が分布している様子が確認できる。

分布域はフラックス残渣中とほぼ同一ではあるが、密集度には相違がみられる。

評価協力:株式会社弘輝 様 日本電子株式会社 様

電極間での絶縁抵抗値の確保が求められる環境は、BGA・QFN・ICなどのパッケージ部品も同様です。

低スタンドオフ洗浄の対応力も問われため、より重点的なケアが必要となります。

関連ページ:低スタンドオフ部の洗浄トラブル部品実装の高密度化によるフラックス洗浄トラブル ~洗浄不良の要因調査事例~

ゼストロンの独自技術のであるMPC®(マイクロフェーズクリーニング)は、イオン残渣・金属塩の除去が求められる洗浄において大きなアドバンテージを有しています。

① 有機溶剤と比較して金属塩の溶解性がえられやすい

⇒水を主体とした洗浄剤なので有機溶剤と比較すると金属塩の分散相溶性が得られやすい

② 難溶性物質への対応力に優れる

⇒アミド化合物・高分子量ポリマーといった汎用有機溶剤では洗浄困難となる成分の洗浄性を確保

③ 多岐に渡る洗浄方式に対応

⇒噴流・超音波・スプレーの各方式にあった洗浄剤をご提案可

④ 加温効果が付与できる環境

⇒多くの洗浄剤は非危険物の仕様が多く、60℃以上に加温した場合でも安定的に運用化

MPC®洗浄剤:洗浄液の挙動

洗浄テスト・分析サービス

現代の基板洗浄では時として目には見えないコンタミネーションへの対応が必要となるため、

洗浄技術と合わせ、分析技術も兼ねそなえていかなくてはならないと言えます。

弊社は包括的な洗浄プロセスサポートができ、イオン残渣・金属塩除去に関しての経験値も国内外問わず豊富です。

詳細につきましては、お気軽にお問合せ下さい。

洗浄から清浄度分析までワンストップで

洗浄を検討するにあたって、洗浄剤だけでは完結しません。

弊社は洗浄剤メーカーではありますが、ワークに適した洗浄方式を選択するこ と、そして洗浄後の分析も重要と考えています。

そのため、洗浄剤のご提案だけでなく、洗浄方式の選定、清浄度分析もサポー トさせていただきます。