Soluciones en la prácticaFabricación electrónica: eliminar los residuos de flux para garantizar la fiabilidad

Analice los efectos de los residuos de flux y actúe antes de que generen fallos.

RESIDUOS DE FLUX¿Por qué deben eliminarse los residuos de flux de los ensamblajes electrónicos?

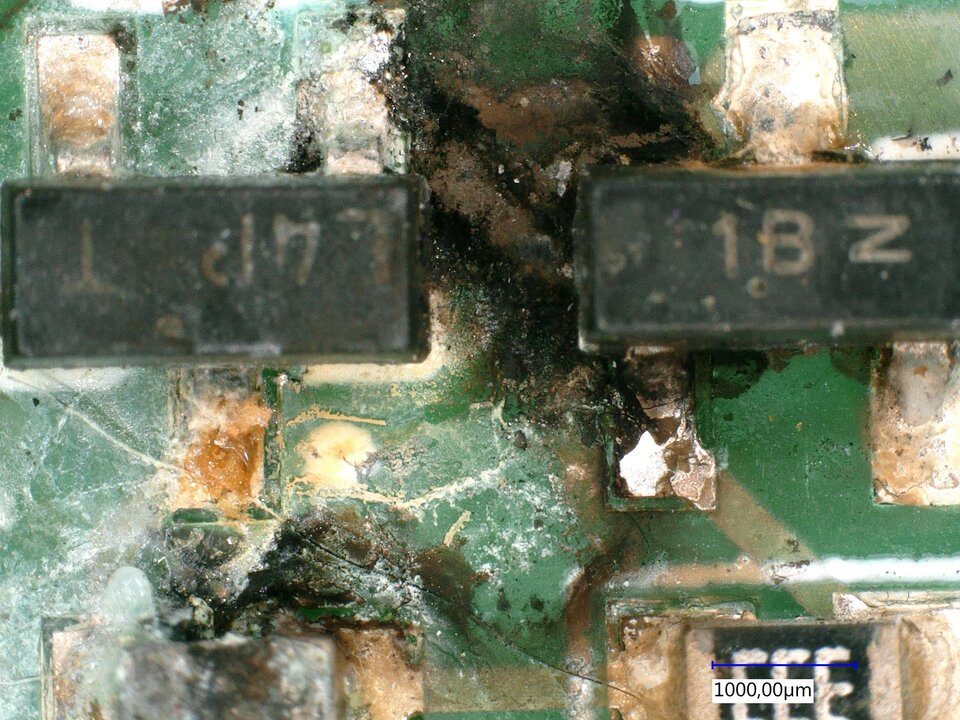

Los residuos de flux pueden comprometer significativamente el rendimiento de un ensamblaje electrónico. Dependiendo de su composición, pueden provocar corrosión, migración electroquímica (dendritas), corrientes de fuga, problemas de aislamiento o fallos totales en la unidad de control.

En sectores críticos —como automoción, electromovilidad, energías renovables, comunicaciones o tecnología médica— la fiabilidad y la durabilidad son esenciales, por lo que eliminar de forma controlada los residuos de flux es un paso clave del proceso SMT.

Causa¿Cómo se producen los residuos de fundente?

Los residuos de fundente aparecen cuando el flux no se evapora completamente durante el proceso de soldadura. Dependiendo del tipo, pueden ser solubles o no solubles en agua, y ambos pueden resultar corrosivos.

Estos residuos permanecen sobre la superficie del ensamblaje y pueden presentarse como capas finas, depósitos pegajosos o acumulaciones visibles.

Su formación está influenciada por diversos factores:

-

el tipo de fundente utilizado

-

la técnica de soldadura

-

la temperatura y el tiempo del proceso

-

la limpieza del entorno y de los componentes

efectoEfectos problemáticos de los residuos de fundente

Muchos profesionales saben que los residuos de fundente no son ideales en un ensamblaje electrónico, pero sus efectos concretos se subestiman con frecuencia. Si no se eliminan, pueden provocar una serie de problemas críticos:

Fallos eléctricos:

Dependiendo de su composición, los residuos pueden ser parcialmente conductores o volverse conductores en presencia de humedad. Esto puede causar cortocircuitos, corrientes de fuga, fallos intermitentes o inestabilidad en la unidad de control.

Pérdida de fiabilidad:

Los residuos de fundente absorben humedad con el tiempo. Esto favorece fenómenos como oxidación, corrosión galvánica y degradación de juntas de soldadura, afectando la vida útil del ensamblaje.

Corrosión de superficies y metalizaciones:

Muchos fluxes modernos contienen activadores agresivos. Si permanecen en la placa, pueden atacar pads, pistas, metalizaciones y contactos, deteriorando la integridad eléctrica y mecánica del sistema.

Problemas de aislamiento:

En superficies aislantes como cerámicas o plásticos, los residuos reducen la resistencia superficial y pueden provocar tracking, descargas, fallos dieléctricos y pérdida de aislamiento.

Los efectos exactos dependen de la composición del fundente, la cantidad de residuos, la duración de la exposición y otros factores.

La miniaturización actual de los ensamblajes aumenta considerablemente la sensibilidad a los residuos de fundente. Cuando las distancias entre uniones de soldadura se reducen, incluso cantidades mínimas de flux pueden desencadenar fenómenos críticos como puentes conductivos, dendritas y fallos intermitentes. Por ello, controlar y eliminar estos residuos es hoy más importante que nunca para garantizar la fiabilidad a largo plazo.

SoluciónMinimizar riesgos mediante la limpieza

Dado que los residuos de fundente son uno de los factores que pueden originar los fallos descritos, una de las medidas más eficaces para reducir estos riesgos es su eliminación completa mediante un proceso de limpieza controlado. Por ello, la limpieza se convierte en un paso esencial para garantizar la fiabilidad del montaje.

Una limpieza exhaustiva permite eliminar por completo los residuos de fundente y preparar las placas de circuito impreso para procesos posteriores como la sinterización, el moldeado, el encapsulado o el recubrimiento.

De este modo, se reducen fallos eléctricos, problemas de corrosión y efectos negativos relacionados con la humedad.

ZESTRON ofrece una amplia gama de agentes de limpieza desarrollados específicamente para eliminar diferentes tipos de flux —incluidos los sin plomo y los de alta activación— sin afectar a los materiales sensibles.

Nuestros expertos le ayudarán a seleccionar el limpiador adecuado y a diseñar un proceso de limpieza eficiente, estable y rentable.

De la prácticaPaso a paso: eliminación de fundentes en ensamblajes electrónicos

Las siguientes imágenes muestran la diferencia entre un ensamblaje antes y después de la limpieza, destacando la eliminación completa de residuos críticos.

optimización de procesosDetección de activadores de fundente

La prueba de fundente ZESTRON® utiliza una reacción de color para identificar visualmente activadores de fundente, incluidos aquellos que no se detectan mediante métodos iónicos tradicionales. Esto permite localizar residuos críticos, evaluar la distribución en la superficie y determinar con mayor precisión la fiabilidad del ensamblaje.

sus interlocutores competenteSConfíe en nuestra experiencia

Somos su socio de confianza para los retos que plantea la producción de conjuntos electrónicos. Póngase en contacto con nuestro equipo de expertos y confíe en nuestra experiencia única en análisis y limpieza.